Основные операции гравиметрического анализа

Условия осаждения кристаллических осадков

Главная задача химика-аналитика состоит в том, чтобы получить крупнокристаллический практически нерастворимый осадок определенного химического состава. Мелкокристаллические осадки труднее отделяются от маточного раствора и оказываются более загрязненными, чем крупнокристаллические. Осаждение нужно вести так, чтобы пересыщение раствора относительно осаждаемого соединения было минимальным, так как значительное пересыщение раствора способствует образованию большого числа мелких кристаллов - центров кристаллизации, размеры которых в дальнейшем почти не увеличиваются. При осаждении из разбавленных растворов образуется малое число центров кристаллизации, осаждение протекает медленно и мелкие кристаллы при этом растут.

Для получения крупнокристаллических осадков необходимо соблюдать следующие условия осаждения:

1) осаждают из достаточно (разбавленного раствора разбавленным раствором осадителя;

2) раствор осадителя добавляют очень медленно, по каплям, особенно в начале осаждения;

3) при введении осадителя раствор следует все время хорошо перемешивать стеклянной палочкой, чтобы предотвратить местные сильные пересыщения;

4) осаждение ведут из горячего раствора горячим раствором осадителя, так как нагревание обычно увеличивает растворимость мелких кристаллов и, соответственно, способствует росту крупных;

5) в некоторых случаях в начале осаждения для создания благоприятных условий роста кристаллов целесообразно несколько повысить растворимость образующегося осадка введением соответствующих реагентов; однако в конце осаждения растворимость осадка необходимо понизить для уменьшения потерь определяемого вещества, для этого вводят в раствор некоторый избыток осадителя, изменяют кислотность среды и т.д.

Полное выделение вещества из пересыщенного раствора в осадок происходит не сразу, а в течение некоторого времени. Поэтому после прибавления всего количества осадителя выпавший осадок оставляют на несколько часов (обычно до следующего дня) в маточном растворе. При этом не только достигается полнота осаждения осадка (из пересыщенного раствора становится насыщенным), но и /происходит еще созревание или старение осадка, которое сопровождается укрупнением кристаллов. Рост кристаллов при созревании осадка обусловливается тем, что мелкие кристаллы при прочих равных условиях более растворимы, чем крупные. Например, растворимость мелких кристаллов BaSO4 (диаметр 0,04 мкм) превышает растворимость крупных кристаллов в 1000 раз. Вследствие этого мелкие кристаллы при созревании осадка постепенно растворяются, а крупные кристаллы растут за их счет. В результате созревания получается хорошо отделяющийся фильтрованием и более чистый осадок.

Условия осаждения аморфных осадков

Осаждение аморфных осадков во многих отношениях отличается от условий осаждения кристаллических осадков. Это прежде всего связано со следующими особенностями аморфных осадков:

1) они склонны к адсорбции, т.е. к поглощению посторонних ионов или молекул из раствора, при этом примеси осаждаются на поверхности частиц осадка и происходит загрязнение его;

2) они легко образуют коллоидные растворы, при этом часть осадка остается в растворе и возрастают потери определяемого вещества.

Для осаждения частиц из коллоидного раствора их необходимо коагулировать. Коагуляцией называют процесс соединения коллоидных частиц в более крупные. Однако коллоидные частицы несут электрические заряды, препятствующие их коагуляции. Для нейтрализации зарядов коллоидных частиц в раствор добавляют коагулирующий электролит, катионы или анионы которого, адсорбируясь на поверхности коллоидных частиц, вызывают их коагуляцию и выпадение в осадок.

Осаждение аморфных осадков ведут при следующих условиях:

1) осаждают из горячих растворов;

2) перед осаждением добавляют в раствор какой-либо коагулирующий электролит (чаще всего соли аммония, так как они разлагаются при последующем прокаливании осадка);

3) осаждение ведут из концентрированных растворов концентрированными растворами осадителя; осадитель вводят быстро.

По окончании осаждения к раствору с осадком прибавляют большой объем горячей воды (примерно 100 мл) и хорошо перемешивают. Это способствует переходу адсорбированных поверхностью осадка примесей в раствор. Аморфные осадки фильтруют и промывают сразу после осаждения без отстаивания, так как за длительное время осадок сильно уплотняется и промывание его становится затруднительным.

Применение органических осадителей

Органические реактивы широко применяются в гравиметрическом анализе. Многие органические осадители благодаря их специфическому и избирательному действию дают возможность осадить определяемый ион в присутствии многих других ионов. Образующиеся при этом осадки содержат очень мало примесей посторонних веществ.

Достоинством органических осадителей является также образование осадков, имеющих большую молекулярную массу, вследствие этого точность анализа повышается и оказывается возможным получать результаты высокой точности при малых количествах определяемого элемента. Кроме того, осадки, полученные действием органических осадителей, часто очень малорастворимы в воде, следовательно потери при осаждении и промывании таких осадков незначительны.

В гравиметрическом анализе наиболее часто применяют диметилглиоксим для определения никеля, a-нитрозо-b-нафтол для определения кобальта, 8-оксихинолин (оксин) для определения алюминия и магния, купферон для определения титана, железа и ряда других элементов; цинк осаждают антранилатом натрия; молибден осаждают a-бензоиноксимом; рений - нитроном; галлий и цирконий - купфероном.

Некоторые органические реактивы применяют в гравиметрическом анализе в качестве маскирующих реагентов. Это применение основано на образовании растворимых комплексных соединений. Так, в присутствии винной кислоты ионы Fe3+ и Al3+ при действии раствора аммиака не образуют осадков Fe(OH)3 и Al(OH)3. Это свойство винной кислоты используется при определении никеля в присутствии железа или алюминия по реакций с диметилглиоксимом.

Фильтрование и промывание осадков

Осадки отфильтровывают обычно через бумажные «беззольные» фильтры. Беззольные фильтры в зависимости от марки имеют следующие характеристики.

Красная лента - быстрофильтрующие. Диаметр пор примерно 10 мкм. Предназначается для отделения аморфных осадков, например Fe(OH)3, Al(OH)3, а также сульфидов металлов.

Белая лента – среднефильтрующие. Диаметр пор примерно 3,5 мкм. Предназначается для отделения осадка SiO2, а также крупнокристаллических осадков, например CaC2O4-H2O.

Синяя лента - медленнофильтрующие, высшая плотность. Диаметр пор примерно 1-2,5 мкм. Предназначается для отделения мелкокристаллических осадков (BaSO4, NH4MgPO4-6H2O).

Желтая лента - обезжиренные фильтры.

Иногда в лабораторию поступают фильтры ГДР:

Красная упаковка - быстрофильтрующие, 30-70 с. Мягкая крупнопористая бумага рыхлой структуры. Пригодна для фильтрования грубых осадков Fe(OH)3, Al(OH)3 и SiO2.

Желтая упаковка – среднефильтрующие, 120-160 с. Самый распространенный вид фильтров для количественного анализа.

Синяя упаковка - медленнофильтрующие, 800-1000 с. Плотная фильтровальная бумага для мелких осадков: BaSO4, PbSO4.

Зеленая упаковка - медленнофильтрующие, 1200 с. Особо плотная фильтровальная бумага для самых мелких осадков.

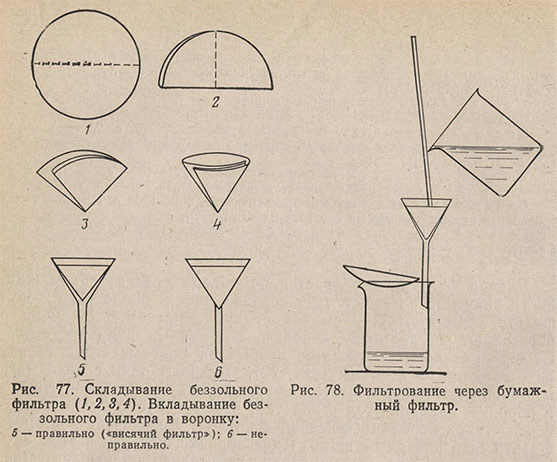

Размер фильтра подбирается по объему осадка; объем жидкости значения не имеет. Для осадков массой около 0,5 г берут фильтр диаметром 7-9 см и воронку диаметром 6 см. Фильтр перегибают по диаметру пополам, полученный полукруг сгибают еще раз пополам, но так, чтобы два боковых сгиба вверху не совпадали на 3-5 мм (рис. 77). Отделяют один слой бумаги и вставляют фильтр в чистую сухую воронку. Фильтр подгоняют к воронке, изменяя угол сгиба так, чтобы конус фильтра не касался стенок воронки («висячий фильтр»). Не следует подгонять фильтр всей поверхностью к стенке воронки, так как в этом случае скорость фильтрования будет значительно уменьшена. Правильно подогнанный фильтр должен плотно прилегать к воронке вверху, но не должен касаться стекла в нижней части. Края фильтра должны быть ниже края воронки на 5-10 мм.

Затем фильтр в воронке наполняют дистиллированной водой и чистым пальцем прижимают его верхнюю часть к стенке воронки. Если фильтр подогнан правильно, трубка воронки заполняется жидкостью и фильтрование значительно ускоряется. Если трубка не заполнилась жидкостью, закрывают конец трубки воронки пальцем левой руки, фильтр наполняют водой до краев, приподнимают его осторожно пальцем по стенке воронки так, чтобы удалился воздух из трубки, затем снова плотно прижимают фильтр к стеклу и открывают конец трубки, закрытый пальцем. После этого обычно трубка остается заполненной жидкостью, но если трубка воронки очень широка или загрязнена жиром, она не заполнится жидкостью.

Воронку с фильтром вставляют в кольцо штатива, обернутое бумагой, и подставляют под нее чистый стакан так, чтобы скошенный конец трубки воронки касался внутренней стенки стакана; этот прием предупреждает разбрызгивание жидкости. Фильтрование можно вести также в коническую колбу, вставив воронку в ее горло. При серийных анализах на несколько стаканов кладут плексигласовую пластинку с отверстиями для воронок, и это дает возможность фильтровать одновременно несколько проб.

Чтобы фильтрование шло быстрее, жидкость сначала декантируют, т.е. осторожно, не взмучивая осадка, сливают по палочке на фильтр. Поры фильтра при этом не забиваются частицами осадка, и жидкость легко фильтруется. При декантации стакан подносят к воронке, палочку вынимают из стакана и помещают над воронкой так, чтобы ни одна капля жидкости не была потеряна. Палочку держат по возможности вертикально, опуская нижний конец внутрь бумажного фильтра, но не касаясь его. Прикасаются носиком стакана с осадком к палочке и наклоняют стакан, чтобы жидкость, не разбрызгиваясь, стекала по палочке на фильтр, но не в середину его, а немного в сторону - на стенку (рис. 78). По мере наполнения фильтра палочку поднимают, чтобы она не касалась жидкости. Фильтр не доливают до краев на 3-5 мм. Когда фильтр наполнится жидкостью, стакан переводят в вертикальное положение, ведя носик стакана вверх по палочке. Это предотвращает отекание последней капли жидкости по внешней стенке стакана. С той же целью перед фильтрованием носик стакана снаружи слегка потирают пальцем. Приведя стакан в вертикальное положение, осторожно переносят в него стеклянную палочку так, чтобы не потерять ни одной капли жидкости. Палочка должна находиться либо над фильтром, либо в стакане. Класть куда-либо палочку нельзя, так как при этом будет потеряна часть вещества. Фильтр нужно чаще заполнять жидкостью, так как при «полном» фильтре фильтрование идет быстрее. Кроме того, при слишком низком уровне столбик фильтрата в трубке воронки исчезает и скорость фильтрования уменьшается.

После сливания жидкости на фильтр убеждаются, что фильтрат не содержит мути. Наличие мути лучше всего обнаружить, если круговым движением взболтать содержимое стакана и посмотреть на дно стакана сверху на фоне черного листа бумаги (или стола). При этом на дне (в центре) собирается некоторое количество осадка, который хорошо виден. Если фильтрат мутен, его следует профильтровать через тот же фильтр.

Затем приступают к промыванию осадка декантацией. Для этого из промывалки по стенке прибавляют в стакан с осадком 20-30 мл промывной жидкости, хорошо взмучивают осадок стеклянной палочкой, дают основной массе осадка осесть и сливают мутную жидкость по палочке на фильтр. Эту операцию повторяют 2-3 раза, возможно полнее сливая жидкость с основной массы осадка. Очередную порцию промывной жидкости сливают на фильтр только после того, как предыдущая полностью профильтруется. Промывание путем декантации сильно ускоряет отмывание осадка от примесей, так как осадок при этом хорошо перемешивается с промывной жидкостью.

После промывания осадок «количественно» (т.е. полностью, без потерь) переводят на фильтр. Для этого с последней порцией промывной жадности, хорошо взмутив осадок, сливают полученную суспензию по палочке на фильтр. Перенесение суспензии на фильтр - самый ответственный момент в работе: потеря одной капли мутной жидкости ведет к полному искажению результатов анализа. Стенки стакана обмывают из промывалки небольшими порциями промывной жидкости и вместе с частицами осадка сливают ее на фильтр. Последние частицы осадка, оставшиеся на дне стакана, смывают струйкой из промывалки. Для этого палочку кладут на край стакана, берут стакан левой рукой и прижимают палочку к краю стакана указательным пальцем. Наклоняют стакан над воронкой, правой рукой берут промывалку и, направляя струйку жидкости на стенку и дно стакана, смывают осадок на фильтр, не допуская разбрызгивания (рис. 79). Наливают в стакан немного промывной жидкости и тщательно протирают стенки и дно стакана резиновым наконечником, надетым на конец стеклянной палочки, каждый раз касаясь жидкости концом палочки, и, наконец, омывают стенки стакана из промывалки, сливая раствор в воронку. Затем обрывком влажного беззольного фильтра, передвигая его стеклянной палочкой, собирают все остатки осадка со стенок и дна стакана; другим таким же влажным обрывком протирают палочку сверху вниз и оба обрывка помещают на фильтр. Стакан после перенесения осадка на фильтр должен быть таким же чистым, как и перед началом работы. При просмотре на свет на стенках его не должно быть белого налета.

Осадок на фильтре окончательно промывают промывной жидкостью или холодной водой. Для этого из промывалки струю воды или промывной жидкости направляют на боковую поверхность фильтра, ближе к верхнему краю, чтобы не было разбрызгивания. Обводя концом оттянутой трубки промывалки фильтр по окружности, стараются смыть осадок со стенок в конус фильтра. Промывание проводят, наполняя фильтр 3-4 раза, каждый раз ожидая полного удаления предыдущей порции жидкости. Полноту промывания проверяют соответствующей качественной реакцией. Для этого собирают в пробирку 2-3 мл фильтрата и добавляют нужные реактивы. Если жидкость остается прозрачной или появляется лишь слабая опалесценция - промывание можно считать законченным.

Высушивание и прокаливание осадка

Промытый осадок на фильтре закрывают листком фильтровальной бумаги, слегка смоченным дистиллированной водой. Края бумаги прижимают к наружной поверхности воронки и обрывают излишек бумаги. Воронку с фильтром помещают на 20-30 мин в сушильный шкаф (в отверстие полки), нагревают до 90-105°С и слегка подсушивают. Просушивание при более высокой температуре ведет к обугливанию и разрушению фильтра при извлечении его из воронки. Полное высушивание осадка недопустимо, так как при складывании сухого фильтра с осадком возможны потери вещества.

Если осадок не будет прокален в тот же день, то сушить его в сушильном шкафу не следует, так как он вполне успеет высохнуть в посудном шкафу или в столе при комнатной температуре. Если осадок сильно высох, его слегка смачивают несколькими каплями дистиллированной воды. В тигель для сжигания можно поместить и влажный, но не мокрый фильтр, если осадка в нем немного. Влажный фильтр с осадком легче складывается при подготовке его к сжиганию.

Для переведения осадка в весовую форму и для сжигания фильтра его переносят в прокаленный до постоянной массы тигель. Предварительно на тигель наносят метку-номер с помощью насыщенного раствора хлорида железа (III) (FeCl3-6H2O) в концентрированной соляной кислоте. Заостренным концом спички на боковой глазурованной поверхности тигля слабо надписывают цифры и осторожно подсушивают их на слабом пламени горелки, затем тигель сильно прокаливают в фарфоровом треугольнике на горелке или в муфельной печи. При прокаливании хлорид железа (III) превращается в Fe2O3 и образовавшаяся темно-коричневая метка прочно держится на тигле. Слишком жирная надпись расплывается при прокаливании и портит вид тигля.

После сильного прокаливания в течение 20-25 мин тигель помещают в эксикатор (в гнездо фарфорового вкладыша), выдерживают для охлаждения в весовой комнате 20-30 мин и затем взвешивают. После первого взвешивания тигель снова сильно прокаливают (около 20 мин), охлаждают в эксикаторе и взвешивают второй раз. Если результаты взвешивания совпадают (или разность между ними не превышает 0,0002 г), можно считать, что постоянство массы тигля достигнуто. Тигель можно также прокалить в муфельной печи.

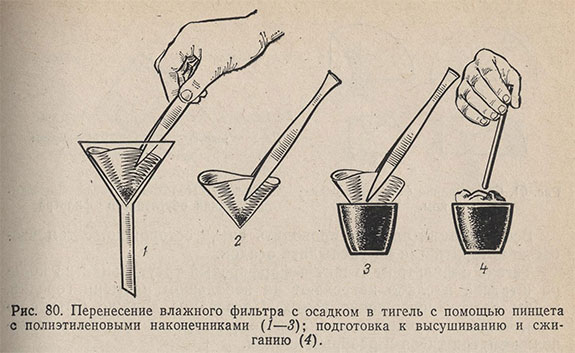

Слегка влажный фильтр с осадком извлекают из воронки пинцетом с полиэтиленовыми наконечниками и переносят в тигель, затем концы фильтра завертывают в тигель с помощью чистой тонкой стеклянной палочки (рис. 80).

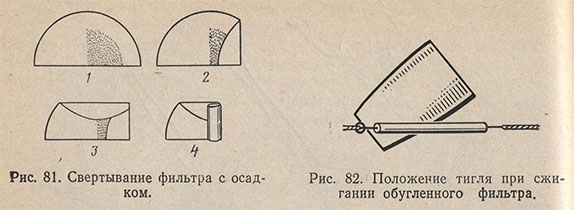

Можно также отделить один край фильтра от стенки воронки заостренной стеклянной палочкой и, захватив его пальцами, извлечь фильтр из воронки. Фильтр сворачивают так, чтобы осадок оказался со всех сторон окруженным бумагой, и в таком виде помещают фильтр вершиной конуса вверх в тигель. Если осадка немного, фильтр развертывают, затем складывают его в «пакетик», как показано на рис. 81, и вкладывают в тигель.

Все операции следует проводить очень осторожно, с тем чтобы не потерять или не распылить осадок.

Тигель с фильтром ставят в фарфоровый треугольник на кольце штатива и слабо нагревают на небольшом пламени горелки, чтобы осадок совершенно высох. Нагревание должно быть слабым, чтобы в случае очень влажного фильтра не происходило кипения внутри тигля и разбрызгивания.

Нагревание усиливают только после прекращения выделения пара. На усиленном пламени фильтр озоляют, он должен обугливаться, но не гореть, так как при этом возможны потери мельчайших частиц осадка. Если фильтр загорелся, нужно отставить горелку и подождать, пока погаснет пламя. Нельзя задувать пламя горящего фильтра. Когда фильтр перестанет дымиться, пламя горелки увеличивают (или подставляют еще одну горелку). Тигель в треугольник кладут наклонно (рис. 82) для лучшего доступа воздуха и время от времени поворачивают его щипцами так, чтобы выгорел налет продуктов осмоления на стенках тигля. Когда весь налет выгорит и осадок станет почти белым, тигель ставят в вертикальное положение и продолжают прокаливание еще 20-25 мин.

После прокаливания тигель берут тигельными щипцами и ставят в эксикатор, переносят в весовую комнату и через 30 мин взвешивают. От прикосновения холодных тигельных щипцов глазурь на стенках тигля растрескивается, и тигель со временем портится. Поэтому концы щипцов, прежде чем брать ими тигель, следует слегка нагреть в пламени горелки. Чтобы быть уверенным, что прокаливание доведено до конца, тигель снова прокаливают 15-20 мин, охлаждают в эксикаторе и взвешивают. Если масса тигля после второго взвешивания изменилась более чем на 0,0002 г, прокаливание продолжают до получения постоянной массы.

Тигли можно прокаливать в муфельной печи при температуре от 600 до 11200 °С в течение 30-40 мин. Тигель с невыгоревшим фильтром помещать в муфельную печь нельзя. Озоление фильтра перед прокаливанием в муфельной печи ведут, как описано выше, на газовой горелке или на электрической плитке.

Фильтрование через стеклянный фильтрующий тигель

Тигель перед употреблением промывают разбавленной кислотой (соляной или азотной) для очистки пор от растворимых веществ, затем горячей водой, ополаскивают дистиллированной водой и сушат в сушильном шкафу при 110 °С. Все промывания ведут с отсасыванием.

Тигли выдерживают нагревание до 300°С. Нельзя ставить мокрые тигли в сильно нагретый сушильный шкаф (200 °С), от этого они могут потрескаться. Предварительно тигель нужно вытереть фильтровальной бумагой. Тигель, бывший в употреблении, моют, как описано выше, сушат при той температуре, при которой будут сушить осадок, и взвешивают. Перед каждым фильтрованием массу тигля доводят до постоянной массы.

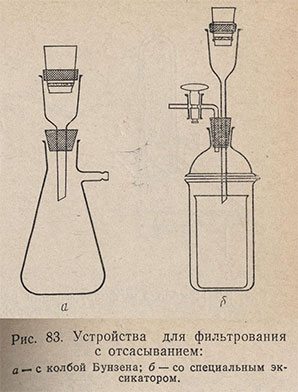

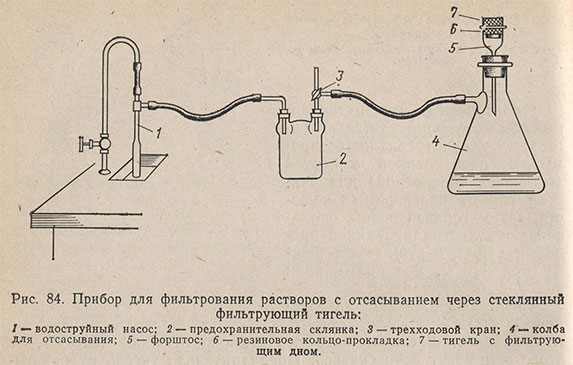

Для фильтрования тигель вставляют при помощи резинового кольца в горло колбы Бунзена (рис. 83,а). Отросток колбы соединяют с водоструйным насосом через предохранительную склянку (рис. 84), которая препятствует засасыванию водопроводной воды из насоса в фильтрат. Можно проводить фильтрование с отсасыванием в специальном эксикаторе (рис. 83,6).

Тигель в колбе Бунзена можно укрепить с помощью форштоса. Для уплотнения тигля используют резиновую прокладку; форштос вставляют в резиновую пробку колбы. Дно тигля должно находиться на 3-5 мм ниже резиновой прокладки, а конец форштоса немного ниже трубки для отсасывания. Перед началом фильтрования проверяют наличие вакуума в приборе. Для этого открывают водоструйный насос, ладонью закрывают фильтрующий тигель и слегка прижимают. Если ладонь присасывается, прибор действует правильно.

Фильтрование ведут так же, как и через бумажный фильтр. При декантации по палочке фильтрующий тигель наполняют не более чем на 3/4 его вместимости. Осадок промывают промывной жидкостью порциями по 10-20 мл декантацией 2-3 раза, а затем на фильтре. Очередную порцию декантируемой жидкости сливают в тигель, когда предыдущая полностью профильтруется. При третьей декантации осадок взмучивают и переводят на фильтр. Частицы, приставшие к стенкам, очищают стеклянной палочкой с резиновым наконечником и проверяют чистоту стакана, просматривая его на свет. Если в колбу для отсасывания проходит мутный фильтрат, его следует перенести в стакан и отфильтровать вторично.

Осадок на фильтре промывают небольшими порциями промывной жидкости. Пробу на полноту промывания проводят с отдельной порцией (2-3 мл) промывных вод с 1-2 каплями раствора осаждающего реактива. Проба должна быть прозрачной или слабо опалесцирующей. Для удаления из осадка остатков промывной жидкости его промывают 1-2 раза небольшими порциями холодной воды и хорошо отсасывают. По окончании промывания сначала отключают водоструйный насос, затем вынимают из кольца фильтрующий тигель, помещают его в сушильный шкаф и высушивают при 130-150°С в течение 1-1,5 ч, охлаждают в эксикаторе и взвешивают. Второй раз просушивают 30-40 мин.

Высушивающие вещества (осушители)

В качестве осушителей в эксикаторах чаще всего применяют хлорид кальция, серную кислоту и оксид фосфора (V). Иногда применяют безводный или трехводный перхлорат магния, оксид алюминия, безводный сульфат кальция, оксид кальция, плавленный гидроксид калия и др.

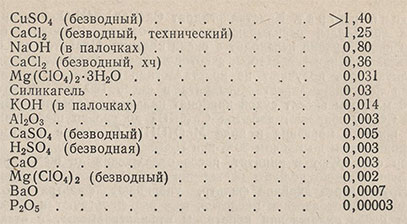

Для определения гигроскопичности осушителей медленно пропускают 1 л воздуха, предварительно насыщенного водяным паром, над слоем осушающего вещества и затем измеряют количество влаги, оставшееся в воздухе, прошедшем над осушителем. Ниже приведена равновесная концентрация водяных паров над веществом (в мг/л):

При охлаждении в эксикаторе прокаленных осадков Al2O3, CaO и SiO2 в качестве осушителя следует применять Mg(ClO4)2, свежепрокаленный CaSO4 или CaO. Безводный CaCl2 не следует применять в качестве осушителя, так как, находясь в эксикаторе, он постепенно гидратируется, образуя кристаллогидраты: CaCl2-H2O, CaCl2-2H2O, CaCl2-4H2O и, наконец, CaCl2-6H2O. Оксиды Al2O3, CaO или SiO2 сами будут «сушить» гидратированный хлорид кальция и увеличиваться в массе.

В особых случаях применяют CaO или NaOH для осушения и поглощения CO2; безводный Ca(NO3)2 - для высушивания и хранения йода; P2O5 - для создания в эксикаторе максимально сухой атмосферы.

Приготовление осушителей для эксикаторов.

Алюминия оксид. Белый порошок. После увеличения массы на 18% осушающая способность оксида алюминия утрачивается. Оксид алюминия можно получить из любой растворимой соли алюминия. Для этого осаждают гидроксид алюминия аммиаком, выпавший в осадок гидроксид алюминия отфильтровывают, сушат и прокаливают при 800-900 °С в течение 3 ч.

Оксид алюминия получают также обезвоживанием алюмоаммонийных квасцов в фарфоровой чашке при 100-200 °С до получения рыхлой массы, которую растирают, а затем прокаливают сначала при 800 °С и далее 4 ч при 1250-1300 °С. Выход Al2O3 - 10% от массы взятых квасцов. Для регенерации использованного в качестве осушителя оксида алюминия его прокаливают при 900 °С или нагревают до 400 °С в токе воздуха, высушенного безводной серной кислотой.

Бария оксид. Серовато-белая пористая масса. Легко растирается в порошок. На воздухе поглощает пары воды, а также CO2, образуя BaCO3. Применяют как осушитель для газов; по осушающей способности превосходит CaO и CaCl2. Для получения растирают 60 г нитрата бария в ступке и помещают в шамотовый тигель вместимостью примерно 70 мл, закрывают крышкой и ставят в муфельную печь. Нагревают под тягой 30 мин для удаления воды, затем температуру доводят до 800 °С; соль при этом плавится. В течение 40-50 мин температуру постепенно повышают до 900 °С и выдерживают тигель еще 20-30 мин при 1000-1100 °С для завершения реакции разложения:

Для охлаждения тигель помещают в эксикатор с твердым NaOH. Через 20-30 мин оксид бария быстро переносят металлическим шпателем в банку с притертой пробкой.

Кальция нитрат. Кристаллогидрат Ca(NO3)2-4H2O - прозрачные призматические кристаллы, расплывающиеся на воздухе. Безводная соль - белая масса. При прокаливании переходит в оксид кальция. Плавится при 561 °С. Применяют для заполнения эксикатора, в котором хранят и сушат возогнанный йод.

Безводную соль получают из кристаллогидрата путем нагревания его до 170°С. Для получения кристаллогидрата в смесь 100 мл концентрированной HNO3 и 30 мл воды вносят сухой карбонат кальция до прекращения выделения пузырьков CO2. Добавляют избыток Ca(OH)2 до сильно щелочной реакции и осаждают примесь марганца в виде MnO(OH)2 (вместе с другими загрязнениями) прибавлением по каплям 30%-ной H2O2.

Раствор фильтруют и кипятят, после охлаждения до 60 °С приливают сероводородную воду до полного осаждения тяжелых металлов в виде сульфидов. Фильтруют через двойной фильтр, упаривают фильтрат до плотности 1,5 г/см3, подкисляют азотной кислотой, еще раз фильтруют и охлаждают. Выделившиеся после охлаждения кристаллы отфильтровывают с отсасыванием и без просушивания помещают в банку с притертой пробкой.

Кальция оксид (негашеная известь). Белый порошок. Из воздуха поглощает воду и CO2, увеличиваясь в объеме, переходит в Ca(OH)2, а затем в CaCO3. Применяется для осушения газов. Для получения CaO прокаливают карбонат кальция хч или чда в платиновой чашке при 970-1050 °С в течение 2-3 ч в муфельной печи. По охлаждении в эксикаторе препарат сохраняют в плотно закрытых банках.

Оксид кальция можно получить также прокаливанием оксалата или нитрата кальция. Чистота полученного препарата зависит от чистоты исходных реактивов. Оксид кальция для технических целей можно получить прокаливанием мрамора. В качестве осушителя применяют свежепрокаленный оксид кальция.

Кальция сульфат (гипс). Дигидрат сульфата кальция CaSO4-2H2O - микроскопические игольчатые кристаллы. Плохо растворим в воде. При 128 °С переходит в CaSO4-0,5H2O - белый порошок (полугидрат, демигидрат, «жженый гипс»). При замешивании с небольшим количеством воды в жидкую кашицу быстро затвердевает, переходя в дигидрат. Безводный сульфат кальция CaSO4 - белый сухой порошок.

Для получения растворяют 20 г сульфата аммония (NH4)2SO4 в 250 мл теплой воды и 50 г хлорида кальция CaCl2-6H2O в 200 мл воды, смешивают эти растворы и проверяют полноту осаждения: в отфильтрованной части раствора не должно образовываться осадка от добавления раствора CaCl2. Осадку сульфата кальция дают отстояться, промывают 5-6 раз декантацией, отфильтровывают с отсасыванием до полного удаления иона NH4+ (проба с реактивом Несслера). Препарат высушивают на пергаменте при 60-70 °С. Полученный дигидрат прокаливают при 500 °С до постоянной массы для получения безводного сульфата кальция. Использованный сульфат кальция регенерируют также прокаливанием при 500 °С.

Кальция хлорид. Различают кристаллический хлорид кальция CaCl2-6H2O, содержащий 52% CaCl2; гранулированный – CaCl2-2H2O, содержащий 74% CaCl2, и плавленный (безводный), содержащий 93% CaCl2. Кристаллогидрат CaCl2-6H2O - большие бесцветные ромбические кристаллы. Плавится при 29,9 °С. При нагревании теряет 4H2O, переходя в белую пористую массу CaCl2-2H2O. При красном калении теряет остальную воду и переходит в безводный CaCl2 - белую кристаллическую массу Тпл 772 °С. При плавлении CaCl2 частично разлагается с образованием CaO, поэтому его растворы иногда имеют щелочную реакцию. Хорошо растворим в воде с выделением тепла. Мало растворим в этаноле и ацетоне.

Эксикатор заправляют также плавленым хлоридом кальция. Для его получения сплавляют 200 г гранулированного хлорида кальция в платиновой чашке с 6-8 г хлорида аммония при 800 °С. Расплавленную массу выливают в железную форму или на массивную железную плиту. После затвердевания и некоторого охлаждения (до 120-150 °С) препарат разбивают на куски и быстро укладывают в плотно закрывающиеся банки.

Можно заправлять эксикаторы техническим прокаленным хлоридом кальция. Его предварительно прокаливают в муфельной печи или на газовой горелке в алюминиевой сковородке при 250-300 °С в течение 1-2 ч до тех пор, пока на изломе его частиц не станут заметны блестящие кристаллы. Куски разламывают на более мелкие (5-10 мм) и отсеивают пыль. Хлорид кальция, заметно потерявший свою высушивающую способность, регенерируют также прокаливанием.

Гранулированный хлорид кальция CaCl2-2H2O применяют для поглощения паров воды из воздуха в хлоркальциевых трубках. Для его получения насыщенный раствор хлорида кальция (без осадка, растворимость безводной соли 42,7 г в 100 мл воды при 20 °С) подкисляют соляной кислотой и постепенно упаривают в фарфоровой чашке сначала на водяной бане, затем чашку переносят на песочную баню и упаривают до появления кристаллической пленки. Подкисляют, добавляя HCl, и выпаривают досуха, не повышая температуру выше 200 °С. В процессе сушки массу необходимо время от времени перемешивать. На высушивание 250-300 г соли затрачивается около 6 ч. Высушивание заканчивают, когда масса потеряет кристаллическое строение. Полученную массу измельчают, просеивают через сито с отверстиями 3-5 мм и хранят в банках, залитых парафином.

Магния перхлорат (ангидрон). Mg(ClO4)2 или Mg(ClO4)2-3H2O - энергичное осушающее средство. Способен поглощать до 60% воды от своей массы (в 5 раз больше, чем оксид фосфора (V)). Может многократно регенерироваться. Mg(ClO4)2-6H2O - игольчатые кристаллы. Плотность 1,97 г/см3. Безводный перхлорат магния Mg(ClO4)2 - белая пористая аморфная масса. При смешивании с водой наблюдается разогревание с шипением. Пригоден для осушки газов: H2, O2, Cl2, HCl, CO2, NH3, H2S и органических жидкостей.

Для получения перхлората магния нейтрализуют 30%-ную хлорную кислоту (плотностью 1,21) в стакане постепенным добавлением оксида магния до насыщения. Избыток оксида магния отфильтровывают с отсасыванием через фильтр (воронку) с пористой стеклянной пластинкой. Щелочной раствор нейтрализуют, добавляя по каплям 30%-ную HClO4 до слабокислой реакции по бумажке конго (до сине-фиолетового окрашивания), упаривают до начала кристаллизации и охлаждают. Выделившиеся кристаллы отфильтровывают на фарфоровой (или стеклянной) воронке с мелкопористой пластинкой (фильтровальную бумагу применять нельзя!). Маточный раствор отсасывают 10-15 мин. Кристаллы растворяют в горячей воде, снова упаривают до получения кристаллической пленки и охлаждают. Выделившиеся кристаллы отфильтровывают с отсасыванием, как и в первый раз. Полученная шестиводная соль имеет вид белых игольчатых кристаллов, которые при растворении должны давать прозрачный нейтральный раствор.

Для получения тригидрата Mg(ClO4)2-3H2O шестиводную соль в фарфоровой чашке нагревают на электрической плитке. При 145-147 °С соль плавится в кристаллизационной воде, а затем постепенно затвердевает в пористую массу, состоящую главным образом из тригидрата перхлората магния.

Препарат нужно хорошо перемешивать для предупреждения образования сплошной малопористой массы. Температуру повышают до 170-200 °С, при этом соль снова плавится, образуя бесцветную прозрачную жидкость. При 170-200 °С соль выдерживают 1-2 ч, не допуская увеличения температуры выше 230 °С, так как при этом соль разлагается на Cl2, MgCl2 и MgO.

Для получения безводного перхлората магния трехводную соль измельчают на куски размером 3-4 мм и помещают в колбу Вюрца, соединенную с масляным насосом, дающим разрежение до 13,3 Па (0,1 мм рт. ст.). Между колбой и насосом включают сушильную колонку, наполненную CaCl2. Включив насос, нагревают колбу в сушильном шкафу 2-3 ч при 170 °С, а затем 3 ч при 220-240 °С. Полученная белая пористая аморфная масса перхлората магния содержит не более 0,1% воды. Водный раствор его должен быть прозрачным, нейтральным и не давать реакции на ионы Cl-.

Обезвоживание тригидрата перхлората магния можно проводить при 170 °С с помощью водоструйного насоса, присоединенного через хлоркальциевую трубку к колбе, в которой осушается перхлорат магния. Воздух предварительно сушат пропусканием через безводную серную кислоту и фосфорный ангидрид. Полученный препарат хранят в банке с притертой пробкой, залитой парафином, или, лучше, - в запаянных ампулах. Бывший в употреблении перхлорат магния регенерируют обезвоживанием, как описано выше. Перхлорат магния, использованный для осушки органических веществ, при нагревании может взорваться. Поэтому его не регенерируют, а растворяют в воде, и раствор сливают в канализацию.

Серная кислота. Обезвоженная серная кислота является более энергичным осушителем, чем хлорид кальция. Обезвоженную H2SO4 получают нагреванием концентрированной серной кислоты до выделения обильных паров. После охлаждения серную кислоту наливают в нижнюю часть эксикатора, предварительно заполненную кусочками битого стекла (трубок), бусинками и т.п., с таким расчетом, чтобы они оказались выше уровня кислоты.

Силикагель. Является хорошим адсорбентом для летучих растворителей и водяных паров. Более энергичный осушитель, чем CaCl2 или NaOH. Активный силикагель - твердая, бесцветная, прозрачная, зернистая стеклообразная масса. При длительном хранении переходит в кристаллическую форму и в значительной степени теряет свою адсорбционную способность.

Для получения смешивают равные объемы растворов силиката натрия Na2SiO3 плотностью 1,15 г/см3 (около 23%) и соляной кислоты плотностью 1,165 г/см3 (32,5% HCl). Через 10-15 мин наступает коагуляция. Через сутки стояния гель разрезают на куски и промывают декантацией водой до удаления ионов Cl-. Желательно иметь зерна геля размером 4-6 мм, поэтому следует избегать перемешивания при промывании. Промытый гель наносят тонким слоем на стекло и высушивают в сушильном шкафу при частом перемешивании 18-30 ч при 40-50 °С, затем 10-12 ч при 50-100 °С. Препарат отсеивают от пыли и мелочи, просушивают при 120-130 °С в течение 4-5 ч, а затем прокаливают при 300-320 °С в течение 2 ч в муфельной печи. Влагоемкость продажного силикагеля составляет 9,0-9,5%. Регенерацию проводят высушиванием при 150 °С до постоянной массы.

Фосфора (V) оксид. Наиболее энергичный осушитель. Давление водяного пара над ним составляет 0,00133 Па (0,00001 мм рт. ст.). Представляет собой рыхлую хлопьевидную массу. Имеются также стекловидная и кристаллическая модификации. Тпл 563°С (под давлением). При 347 °С возгоняется при атмосферном давлении. На воздухе энергично поглощает пары воды и расплывается, образуя вязкую жидкость. Растворяется в воде с разогреванием, образуя метафосфорную кислоту.

Очистку технического препарата проводят сублимацией в токе кислорода в специальном приборе. При сублимации около 15% P2O5 конденсируется в виде бесцветных кристаллов с алмазным блеском, а остаток затвердевает в стекловидную массу. При нагревании кристаллов до 440 °С получают аморфный оксид фосфора (V), который при возгонке снова превращается в кристаллический. Регенерации не подвергается.