Вакуумная техника

Вакуум - состояние газа (пара) при давлениях ниже атмосферного. Понятие «вакуум» применяется только для газа (пара), заключенного в объем, ограниченный стенками сосуда.

Весь диапазон от атмосферного до наименьшего досягаемого давления делится на области низкого - до 665 Па (5 мм рт. ст.), среднего - до 0,133 Па (10 в минус 3 мм рт. ст.), высокого - до 1,33 * 10 в минус 5 Па (10 в минус 7 мм рт. ст.) и сверхвысокого - до 1,33 * 10 в минус 10 Па (10 в минус 12 мм рт. ст.) вакуума. Сверхвысокий вакуум, как правило, не используется в практике работы химических лабораторий; он применяется только при выполнении специальных работ. Мы ограничимся описанием лишь некоторых источников получения вакуума.

Вакуум создают при помощи различных типов насосов. Характерные параметры вакуумного насоса: предельное (минимальное) давление, создаваемое насосом; производительность насоса - количество газа, удаляемого в единицу времени; скорость откачки - отношение производительности к давлению, измеренному во впускном сечении насоса. По выпускному давлению все вакуумные насосы делятся на три группы: выбрасывающие откачиваемый газ в атмосферу, требующие предварительного разрежения и такие, в которых откачиваемый газ не выводится наружу, а связывается внутри самого насоса. Если насос требует предварительного разрежения, то последовательно с ним устанавливается форвакуумный насос.

Водоструйные и механические насосы, служащие для создания низкого и среднего вакуума, можно использовать непосредственно при атмосферном давлении, тогда как диффузионные (пароструйные) насосы можно применять только при откачивании паров из предварительно вакуумированного пространства.

Правила работы

Работы под вакуумом должны выполняться в вытяжном шкафу на противнях; по месту работ следует устанавливать прозрачные предохранительные экраны. Работающие должны пользоваться защитными очками и перчатками.

Стеклянные и кварцевые сосуды, предназначенные для работы под вакуумом, должны быть предварительно испытаны на максимальное разрежение; при этом испытуемый сосуд следует обернуть полотенцем или надеть на него металлическую сетку.

Запрещается:

а) создавать вакуум в перегонной колбе, наполненной горячей жидкостью. После окончания вакуумной перегонки необходимо охладить перегонную колбу, а затем наполнить прибор воздухом (инертным газом) и после этого разобрать его;

б) допускать работу механического насоса без заземления электродвигателя и ограждения приводных ремней;

в) устранять дефекты и чистить наружные поверхности во время работы механического насоса.

Водоструйные насосы

Для получения разрежения, не превышающего 665-1330 Па (5-10 мм рт. ст.), обычно применяют водоструйные насосы различных конструкций, действующие по принципу инжектора.

Основной элемент конструкции водоструйного насоса - сопло, из которого с большой скоростью вытекает струя воды. В пространстве, окружающем сопло, создается разрежение, и окружающий воздух увлекается в направлении течения струи.

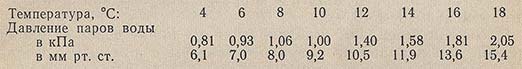

Водоструйные насосы могут применяться повсюду, где имеется достаточное давление воды в водопроводной системе (не менее 196,2 кПа, т. е. 2 ат). При этом предельный вакуум, создаваемый насосом, зависит как от конструкции насоса, так и от температуры вытекающей воды. Предельный вакуум не может превышать давление паров воды при данной температуре:

Поэтому зимой с помощью водоструйного насоса хорошей конструкции можно достигнуть разрежения 665-931 Па, а летом лишь 1330-2660 Па.

Водоструйные насосы бывают стеклянные, пластмассовые и металлические.

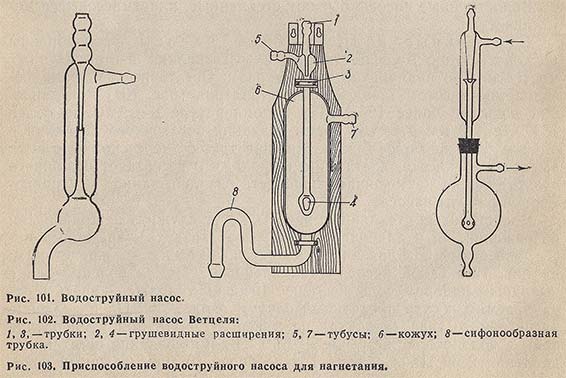

Стеклянные водоструйные насосы разнообразны по конструкции. Большей частью их изготовляют в стеклодувных мастерских по индивидуальным заказам. Остаточное давление, создаваемое насосом заводского изготовления (рис. 101) при давлении воды не более 196,2 кПа и температуре 8 ±1 °С не более 1330 Па (10 мм рт. ст.); время создания остаточного давления в объеме 1 л не более 6 мин. Нижняя трубка, через которую вода вытекает из насоса, достаточна широка, что не создает излишнего сопротивления и уменьшает опасность «захлебывания» и неравномерной работы насоса.

Водоструйные стеклянные насосы могут служить не только для разрежения, но и для нагнетания газов (воздуха). Подобный насос, известный под названием насоса Ветцеля, представлен на рис. 102. Такой насос, установленный в линии водопровода с выходным напором воды не менее 196,2 кПа, должен давать в откачиваемом сосуде предельный вакуум около 2660 Па и давление нагнетаемого газа (воздуха) не менее 392,4 Па при температуре воды в водопроводе не выше +16 °С. Время создания остаточного давления 2660 Па в объеме 1 л не более 10 мин. Обычный водоструйный насос может быть также легко приспособлен для нагнетания воздуха (рис. 103).

В последние годы промышленность освоила производство пластмассовых водоструйных насосов марки КМ-1230, позволяющих получать предельный вакуум 1995-3325 Па, при избыточном давлении воды в водопроводной сети 196,2-245,3 кПа. Время создания остаточного давления в объеме 1 л не более 7-8 мин. Эти насосы в работе очень удобны. Они практически не ломаются, и при засорении сопла ржавчиной их проще чистить, чем стеклянные.

Металлические водоструйные вакуумные насосы в работе во многом лучше стеклянных. Серийного выпуска подобных насосов пока нет; они изготовляются по индивидуальным заказам.

Для нормальной работы водоструйных насосов очень важно, чтобы напор воды, вытекающей из водопроводной сети, был постоянным. Производительность насоса зависит не только от температуры, но и от скорости истечения воды. Расход воды обычно достигает 180-200 л/ч. Скорость откачивания нельзя существенно повысить, увеличивая приток воды, тем не менее водоструйные насосы не следует присоединять к кранам водопроводной сети с диаметром меньше чем 10 мм.

Насосы прикрепляют к водопроводному крану через разборный ниппель или к крану со съемным ниппелем с помощью короткой толстостенной резиновой трубки, которую в двух-трех местах укрепляют жестяными кольцами или мягкой проволокой (железной, медной). Резиновую трубку рекомендуется обмотать несколькими рядами изоляционной ленты.

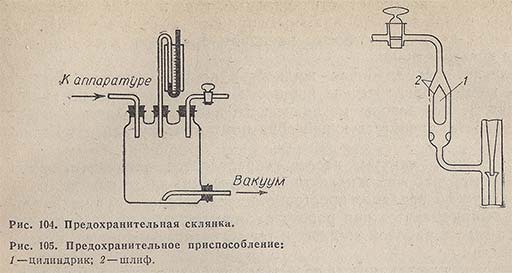

На боковой отросток насоса надевают вакуумную резиновую трубку, с помощью которой присоединяют предохранительную трехгорлую склянку, снабженную краном для впуска воздуха, коротким манометром и патрубком, соединенным с вакуумируемым сосудом (рис. 104). Вследствие падения давления воды или внезапного сужения поперечного сечения при засорении сопла может произойти всасывание воды в откачиваемый сосуд. Если вода начнет поступать в предохранительную склянку, сосуд, из которого откачивают газ (воздух), нужно осторожно отключить и, не закрывая кран водопровода, дать насосу работать некоторое время вхолостую; при этом вода из предохранительной склянки полностью удалится.

Вместо предохранительной склянки часто используют предохранительные приспособления, включаемые между водоструйным насосом и вакуумируемым сосудом (рис. 105). Когда вода из водоструйного насоса потечет по направлению к сосуду, цилиндрик 1 всплывет и прижмется к шлифу 2; тем самым дальнейшее поступление воды прекратится.

При работе с водоструйным насосом вакуум регулируют, впуская воздух через кран предохранительной склянки, а не закрывая водопроводный кран, который должен быть открыт все время полностью. По окончании работы сначала надо медленно впустить воздух в систему и только затем перекрыть воду.

При закупорке сопла стеклянного насоса твердыми частицами, поступающими вместе с водой из водопроводной сети, насос демонтируют и очищают, пуская струю воды в обратном направлении или растворяют ржавчину соляной кислотой. При очистке забитого сопла стеклянного насоса проволокой, прибор может разбиться.

Механические вакуумные насосы с масляным уплотнением

Механические вакуумные насосы с масляным уплотнением работают за счет периодического изменения объема в рабочей камере, пуда поступает откачиваемый газ, который сжимается в ней и выбрасывается в атмосферу. Все модели механических вакуумных насосов построены на одном принципе, хотя и различаются конструктивно.

Уплотнителем (рабочая жидкость) во всех насосах служат масло, кремнийорганические жидкости или высококипящие эфиры (см. ниже). Все зазоры механического насоса находятся в рабочей жидкости, препятствующей обратному притоку или натеканию газов.

Предельный вакуум насоса определяется давлением паров используемой рабочей жидкости и примесями; качеством уплотнения; величиной вредного пространства, из которого газ механически не выбрасывается при работе насоса; растворимостью откачиваемого газа в рабочей жидкости; герметичностью корпуса и сальников вала.

Механические вакуумные насосы могут быть поршневыми и вращательными. Поршневые насосы в настоящее время в химических лабораториях не используются. Вращательные насосы широко применяются в лабораторной практике для вакуумирования больших объемов сосудов до разрежения примерно 133-1,33 Па, для вакуумирования эксикаторов, для вакуумных перегонок и других работ в области среднего вакуума. При откачке агрессивных газов и паров воды происходит коррозия поверхностей насоса и осмоление масла. При увлажнении масло постепенно превращается в водомасляную эмульсию и предельное давление насоса увеличивается.

Для уменьшения предельного давления изготовляются также двухступенчатые механические насосы. При этом первая ступень служит насосом предварительного разрежения для второй. Со свежезаполненным масляным вакуумным насосом можно достичь вакуума 1,33-0,133 Па.

Существуют три основных типа масляных вращательных насосов: пластинчато-роторные, пластинчато-статорные и золотниковые.

Пластинчато-роторные насосы с масляным уплотнением предназначены для откачки воздуха, химически неактивных газов, паров и парогазовых смесей, не воздействующих на материалы конструкции и рабочую жидкость насосов. Пластинчато-роторные насосы типа НВР откачивают конденсируемые пары и парогазовые смеси с предельным парциальным давлением паров воды на выходе 2,34 кПа. Насосы небезопасны для откачки газов с содержанием кислорода больше, чем в воздухе при нормальных условиях (21% (Об.)).

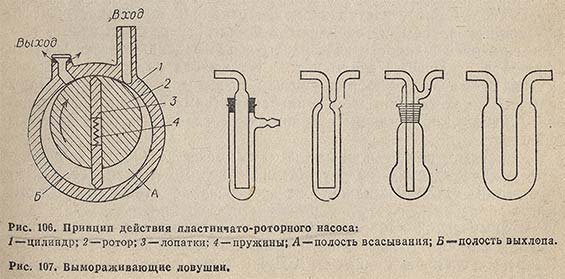

Работа пластинчато-роторного одноступенчатого насоса происходит следующим образом (рис. 106). При вращении ротора лопатки скользят по внутренней поверхности цилиндра. Полость, образованная цилиндром, ротором и торцовыми крышками, делится лопатками на полость всасывания А и полость выхлопа Б. При вращении ротора объем полости А периодически увеличивается, благодаря чему в нее поступает газ из откачиваемой системы; объем полости Б периодически уменьшается, в ней происходит сжатие. Сжатый газ выбрасывается через клапан.

В двухступенчатом исполнении выход первой ступени соединен каналом со входом второй ступени.

Уплотнение между полостями А и Б достигается при помощи масляной пленки.

Вакуумные механические насосы с масляным уплотнением пластинчато-роторного типа изготовляются и поставляются агрегатированными с электродвигателем на общей плите.

Портативный пластинчато-роторный насос НВР-025Д создает предельное остаточное давление 1,33 Па; количество масла, заливаемого в насос (ВМ-6 или ВМ-1) 0,86 л.

Пластинчато-статорный двухступенчатый вакуум-насос ВН-461М создает предельное остаточное давление 0,665 Па (5*10 в минус 3 мм рт. ст.) и служит для откачки сухих и нейтральных газов, не вступающих в активную реакцию с металлами, а также для создания форвакуума при работе с высоковакуумными диффузионными насосами. Рабочая жидкость - масло ВМ-4; количество масла, заливаемого в насос 2,3 л.

Во многих лабораториях в качестве форвакуумного насоса используют насос РВН-20, обладающий быстротой действия 2,6 л/с. Количество масла ВМ-4, заливаемого в насос 0,5 л.

Масляные насосы создают более высокий вакуум, чем водоструйные. Однако опыт показывает, что в химических лабораториях ими пользуются для получения разрежения на несколько порядков ниже их паспортных данных. Это объясняется тем, что при продолжительной работе в масло насоса попадают пары летучих растворителей, влага и продукты термического разложения органических веществ. Давление пара рабочей жидкости при этом повышается и предельный вакуум ухудшается. Поэтому масляный насос нельзя использовать для отгонки летучих растворителей.

Растворители, когда это необходимо, должны сначала отгоняться в вакууме водоструйного насоса, и лишь после этого аппаратуру для перегонки можно присоединять к масляному насосу.

Для предохранения рабочей жидкости масляного насоса от попадания нежелательных веществ между вакуумируемой аппаратурой и масляным насосом помещают поглотительные колонки или вымораживающие ловушки. Поглотительные колонки наполняют крупнозернистым активным углем, силикагелем или плавленой щелочью (KOH или NaOH). При высокой влажности откачиваемых паров плавленая щелочь легко спекается, и пропускная способность поглотительной колонки резко ухудшается. Этого можно избежать, если перемешать плавленую щелочь с кусочками необожженной керамики. Поглотительные колонки с наполнителем ухудшают предельный вакуум в аппаратуре. Этим недостатком не обладают вымораживающие ловушки различной конструкции (рис. 107). Вымораживающие ловушки погружают в сосуд Дьюара, наполненный смесью ацетона с «сухим льдом» или жидким воздухом. В последнем случае ловушки должны быть изготовлены из кварца или меди.

При сборке аппаратуры для работы с масляным насосом следует по возможности применять короткие соединения из толстостенного вакуумного резинового шланга и особое внимание уделять проверке герметичности соединений и установки в целом.

Диффузионные высоковакуумные насосы

Для получения высокого вакуума применяются диффузионные насосы. Рабочий вакуум, достигаемый диффузионными насосами ниже 0,133 Па; предельный вакуум составляет около 1,33 * 10 в минус 5 Па.

В диффузионных (струйных) вакуумных стеклянных и металлических насосах для создания вакуума используют кипящую ртуть, высококипящие углеводороды, кремнийорганические вещества и другие жидкости с высокой температурой кипения.

Пары жидкости доходят до сопла, где они захватывают молекулы газа (пара), поступающие из откачиваемой емкости. Диффузионные насосы изготовляют по многоступенчатой схеме, т. е. пары рабочей жидкости из верхнего сопла передают молекулы газа (пара) в следующее сопло и т.д. На выходе из накоса газы откачивают масляным форвакуумным насосом в атмосферу. Пары рабочей жидкости при этом конденсируются на стенках диффузионного насоса, охлаждаемых снаружи, и возвращаются обратно в сборник.

Масляные диффузионные насосы имеют некоторые особенности, отличающие их от ртутных. Необходимо строго следить за тем, чтобы рабочая жидкость не перегревалась, так как при этом могут образоваться летучие продукты разложения.

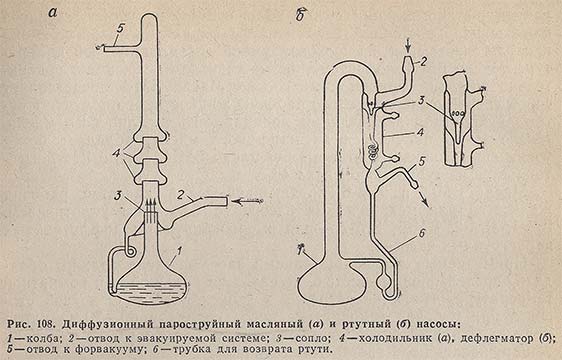

В химических лабораториях часто используются малогабаритные стеклянные паромасляные и парортутные насосы (рис. 108). Паромасляный насос СДН-1, в сочетании с форвакуумным насосом марки ВН-461М (или РВН-20) со скоростью откачки 5-7 л/с обеспечивает создание предельного вакуума 1,33 * 10 в минус 3 - 1.33 * 10 в минус 4 Па. Объем заливаемой рабочей жидкости составляет 30-40 мл. Парортутный стальной насос ДРН-10-1М со скоростью откачки 7 л/с обеспечивает создание предельного вакуума 2,66 * 10 в минус 5 Па. Объем заливаемой ртути равен 130 мл.

Более удобны стальные диффузионные пароструйные ртутные насосы (двух- и трехступенчатые). Они безопасны в обращении и допускают применение более энергичного нагревания, что увеличивает скорость откачки. Поэтому предварительного разрежения удается добиться далее водоструйным насосом. Часто сначала быстро создают разрежение с помощью масляного насоса, а потом переходят на отсасывание водоструйным насосом.

Парортутный металлический насос Н-10Р со скоростью откачки 15-20 л/с обеспечивает достижение предельного вакуума 1,33 * 10 в минус 5 Па. Объем заливаемой ртути 400 мл.

Рабочие жидкости - вакуумные масла

Вакуумные масла получают в результате вакуумной перегонки смесей высококипящих природных и синтетических жидкостей.

Природные масла получают путем вакуумной дистилляции нефтяных продуктов. Это неоднородные по составу жидкости, состоящие из смеси углеводородов различного химического состава и молекулярной массы, со средним давлением пара при 20 °С 1.33 * 10 в минус 6 - 1,33 * 10 в минус 7 Па.

Масла ВМ-1 и ВМ-2 представляют собой дистилляты медицинского вазелинового масла, получаемые путем однократной высоковакуумной дистилляции сырья. Масло ВМ-3 получают из масел кавказских и восточных нефтей путем выделения узкой фракции при разгонке сырья в высоковакуумной дистилляционной аппаратуре. Масло ВМ-4, получаемое из машинного масла, имеет сравнительно широкий фракционный состав. Масло ВМ-5 представляет собой сверхвысоковакуумную рабочую жидкость; его получают путем двукратной дистилляции медицинского вазелинового масла. Масло ВМ-6 получается из машинного масла, обладает более узким фракционным составом, чем масло ВМ-4. Масло ВМ-7 изготовляется из турбинного масла 46.

Масла ВМ-4 и ВМ-6 предназначаются в качестве рабочих жидкостей для механических насосов с масляным уплотнением, ВМ-1, ВМ-2, ВМ-5, ВМ-7 - для высоковакуумных диффузионных пароструйных насосов.

Применяемые для вращательных насосов масла должны обладать определенной вязкостью, не слишком большой при комнатной температуре, чтобы не затруднять запуск насоса. С другой стороны, при рабочей температуре насоса порядка 60-70°С масло должно сохранять вязкость, достаточную для того, чтобы в зазорах не нарушалась целостность уплотнения.

Для высоковакуумных насосов применяются также кремний-органические и эфирные рабочие жидкости.

Кремнийорганические жидкости - соединения, молекулы которых состоят из чередующихся атомов кремния и кислорода с присоединенными углеводородными радикалами по свободным связям кремния. Эти жидкости обладают повышенной термической и химической стойкостью. Даже после длительной работы в насосах при периодическом попадании воздуха они не образуют смолистых налетов на внутренних деталях насосов.

Масла ВКЖ-94А и ВКЖ-94Б - узкие фракции полиэтилсилоксановой жидкости. Давление пара при 20 °С около 1,33 * 10 в минус 6 Па; молекулярная масса 700-750; плотность при 20 °С 0,97 г/см3.

Масло ПФМС-2 - узкая фракция полифенилметилсилоксановой жидкости обладает очень высокой термоокислительной стойкостью. Давление пара при 20 °С 0,665 * 10 в минус 6 - 0,931 * 10 в минус 4 Па.