Очистка газовых выбросов

Особенностью предприятий микробиологической промышленности является использование жизнедеятельности различных микроорганизмов (микроскопические грибы, дрожжи, бактерии, актиномицеты, вирусы). В результате на предприятиях отрасли имеется постоянный контакт обслуживающего персонала с различными микроорганизмами и продуктами их жизнедеятельности. Наряду с возможностью поступления микроорганизмов в производственные помещения (в зависимости от характера технологического процесса) может иметь место и одновременно загрязнение окружающей атмосферы. Если при совершенствовании технологических процессов, оздоровительном действии санитарно-защитных зон, увеличении высоты труб, отводящих выбросы, и других мероприятий, уменьшающих выбросы в атмосферу, не снижается содержание загрязнений в воздухе до предельно допустимых концентраций (ПДК), то выбросы подвергаются очистке до такой степени, чтобы в конечном результате ПДК не превышали допустимых норм. Очистка воздуха от примеси представляет собой процесс получения этой примеси в чистом или хотя бы в концентрированном виде. Способы очистки выбросов зависят от физико-химических свойств загрязняющего вещества, его агрегатного состояния и концентрации. Выбросы микробиологических производств в основном загрязнены пылью и микроорганизмами-продуцентами.

Наиболее распространенными видами очистки являются: устройства для механической очистки, в которых частицы пыли оседают под действием собственной силы тяжести или вследствие изменения направления движения, или от проявления центробежной силы; устройства для мокрой очистки - орошение очищаемого воздуха жидкостью или пропусканием его через слой жидкости; фильтры, в которых воздух пропускается через различные пористые материалы, задерживающие пыль и микроорганизмы.

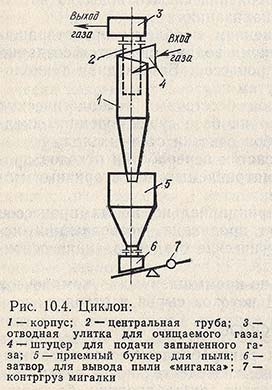

Широко распространенным устройством для механического пылеулавливания является циклон, действие которого основано на использовании центробежной силы (рис. 10.4). Последняя создается путем ввода запыленного воздуха в корпус циклона через патрубок, ось которого направлена по касательной к корпусу циклона. Эффективность очистки увеличивается при уменьшении размеров циклона, так как величина центробежной силы обратно пропорциональна расстоянию частиц пыли от оси циклона. Поэтому применяются батарейные циклоны - несколько циклонов (до восьми), установленных параллельно, вместо одного циклона большого размера. В батарейных циклонах вращательное движение создается направляющим аппаратом, выполненным в виде винта или розетки. Аппарат устанавливается в каждый циклонный элемент. Уловленная пыль удаляется через пылевыпускное отверстие в нижней части циклона в сборный бункер, а очищенный воздух выводится через патрубок, ось которого совпадает с осью корпуса циклона. Циклон является эффективным пылеочистительным устройством, коэффициент улавливания пыли с размером частиц 5 мкм достигает 85%, с размером частиц 10 мкм - 95%, а с размером частиц 20 мкм - даже 99%.

Применяются мокрые скрубберы, представляющие собой вертикальные цилиндрические колонны, в которые запыленный воздух вводится по касательной к стенке аппарата, а в поток воздуха через форсунки впрыскивают распыленную жидкость. На каплях жидкости происходит осаждение пылевых частиц. Очищенный воздух отводится из верхней части аппарата, вода с уловленной пылью собирается внизу скруббера.

Устройства мокрой очистки расходуют большое количество воды, и при сбросе ее в водоемы попадают дополнительно загрязняющие вещества. Поэтому, как правило, используется принцип циркуляции воды. Вода из очистного аппарата вместе со шламом подается в отстойники и после отстоя снова на очистные установки, а шлам, если его нельзя использовать, удаляется в отвалы.

Фильтры - устройства, в которых воздух пропускается через пористые материалы, способные задерживать или осаждать пыль. Для освобождения воздуха от микроорганизмов используются те же фильтры, что и при его подготовке перед подачей в ферментатор.

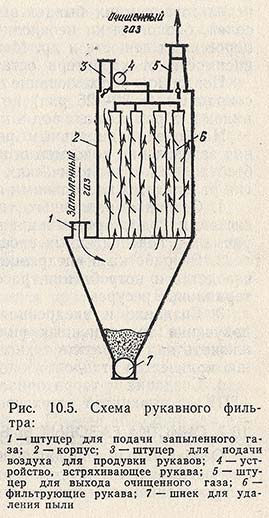

Из аппаратов фильтрующего типа для очистки от пыли наибольшее распространение получили тканевые рукавные фильтры (рис. 10.5). Корпус фильтра 2 представляет собой металлический шкаф, разделенный вертикальными перегородками на ряд секций, в каждой из которых помещена группа рукавов из фильтрующего материала (лавсан). Верхние концы рукавов заглушены и подвешены к раме, соединенной с устройством 4, встряхивающим рукава; нижние концы рукавов открыты и в них входит обеспыливаемый воздух, поступающий в корпус через штуцер 1. Обеспыливаемый воздух проходит через ткань рукавов, и пыль задерживается на внутренней их поверхности. Через определенные промежутки времени подачу запыленного воздуха переключают на другую секцию, включают встряхивающее устройство 4, кроме того, подают сильную струю чистого воздуха через штуцер 3 и рукава освобождаются от накопившейся пыли, которая попадает в бункер и выводится шнеком 7. Переход от рабочего периода к периоду продувки во многих фильтрах автоматический. Коэффициент улавливания при правильной эксплуатации фильтра достигает 99%.