Овощные натуральные консервы

Зеленый горошек

Бобовые, к которым относится и зеленый горошек, по своей пищевой ценности превосходят все овощные культуры. Среди натуральных консервов по объему выработки зеленый горошек занимает первое место.

На консервные заводы сырье доставляется в виде бобов или зерен (обмолоченный или лущеный горошек). Горошек в зернах перевозят либо в ящиках, либо в цистернах с водой. При перевозке горошка в цистернах с водой необходимо следить за температурой воды. Она не должна превышать 14 °С, а продолжительность транспортировки должна быть в пределах 1 ч. При увеличении продолжительности транспортировки вода в цистернах нагревается, в результате чего резко возрастает бактериальная обсемененность зерен горошка. Сильно ухудшаются и его пищевые свойства, так как в нагретую воду в большей степени начинают переходить все растворимые сахара, возрастают потери витамина С.

Охлаждение воды при перевозке горошка производят добавлением к ней пищевого льда в количестве, обеспечивающем необходимое понижение температуры. Чтобы предупредить возможность порчи горошка и приобретение им неприятного привкуса («затхлости»), необходимо систематически контролировать санитарное состояние цистерн, температуру воды и продолжительность транспортировки.

Сохранность сырья в большей степени обеспечивает доставка зерен горошка в ящиках слоем не выше 15 см в охлаждаемых машинах-рефрижераторах. При механизированной уборке скошенная зеленая масса доставляется для обмолота на молотильные пункты навалом в автомашинах.

Зеленый горошек богат питательными веществами - белками, сахаром, витаминами - и представляет собой весьма благоприятную среду для развития самых разнообразных микроорганизмов. Поэтому одним из основных показателей, определяющих предельно допустимый срок хранения горошка, является степень его бактериальной обсемененности.

По данным микробиологических исследований, проведенных на Адыгейском консервном комбинате в сезон 1962 г., обсемененность горошка в ботве колебалась от 140 тыс. на 1 г зеленой массы до сплошного роста, а обсемененность обмолоченного горошка составляла от 50 тыс. до 1,5 млн. бактерий на 1 г. При хранении обмолоченного горошка в обычных условиях (т.е. неохлажденным) его микробиальная обсемененность еще больше возрастает, и чем выше температура хранения, тем быстрее он портится. Поэтому продолжительность хранения обмолоченного горошка в ящиках в неохлажденном состоянии ограничена 2 ч, а доставляемого в цистернах с холодной водой - 1 ч. При хранении обмолоченного горошка в ящиках в холодильных камерах при температуре от 0 до 2°С и относительной влажности 85% срок хранения может быть увеличен до 16 ч. Горошек в бобах, доставленный на завод в ящиках, можно хранить не более 6 ч.

Если горошек хранится на молотильных пунктах в ботве слоем 0,3 м, возможны случаи самосогревания всей зеленой массы. Температура внутри ботвы может повыситься до 50 °С и выше. А так как горошек обладает к тому же повышенной влажностью, то это приводит к его быстрой порче вследствие развития микроорганизмов. При хранении горошка в ботве необходимо регулярно проверять температуру внутри слоя ботвы и при малейшем ее повышении немедленно перелопачивать сырье для охлаждения.

В некоторых случаях при консервировании зеленого горошка срочно требуется определить пригодность данной партии сырья для переработки. Между тем существующий метод определения бактериальной обсемененности сырья путем посева на питательные среды дает результаты только через 24 ч. В таких случаях качество зеленого горошка, поступившего на производство, можно определить ускоренным методом, разработанным работниками ВНИИКОПа. Метод основан на выявлении активности редуктазы у бактерий, вызывающих порчу зеленого горошка.

В отобранных пробах горошка определяют активность редуктазы и параллельно для контроля проводят проверку микробиальной обсемененности посевом на чашки Петри. В качестве индикатора на редуктазу служит раствор метиленовой сини. 5 мл насыщенного спиртового раствора метиленовой сини разбавляют 195 мл дистиллированной воды.

В пробирку с 10 горошинами, залитыми 10 мл воды, добавляют 1 мл указанного раствора. Пробирку подбирают такую, чтобы вода на 1-1,5 см покрывала горох. Для каждой пробы гороха берут по две параллельные пробирки. После приливания метиленовой сини пробирки с пробами помещают в Термостат при 38,0С и отмечают время, необходимое для обесцвечивания метиленовой сини в параллельных пробирках. Чем выше бактериальная обсемененность горошка, тем энергичнее редуктаза микробов и тем быстрее происходит обесцвечивание метиленовой сини:

1. При обсемененности горошка порядка 1,4-2,5 млн. микроорганизмов на 1 г обесцвечивание метиленовой сини наступает через 70-75 мин.

2. При обсемененности 20-25 млн. микробов на 1 г горошка, сохранившего еще нормальные органолептические свойства, обесцвечивание метиленовой сини происходит через 25-30 мин.

3. В испорченном горошке, имеющем обсемененность 2,5-2,8 млрд. микробов на 1 г, метиленовая синь восстанавливается полностью за 7 мин.

Чем быстрее происходит обесцвечивание метиленовой сини в редуктазной пробе, тем быстрее следует и перерабатывать сырье и точнее соблюдать технологические режимы переработки. При поступлении на завод зерна, вызывающего обесцвечивание метиленовой сини при редуктазной пробе за 25-30 мин, необходимо принять срочные меры по улучшению санитарного состояния обмолота и транспортировки зерна. Горошек, восстанавливающий метиленовую синь за 10 мин, считается испорченным. В производство такое сырье допускать нельзя.

После поступления горошка на сырьевую площадку следует немедленно приступить к его лущению. Задержка с лущением горошка приводит к снижению его качества, потере сахара и возникновению брожения.

Проверка бактериальной обсемененности горошка в банках перед стерилизацией является важнейшей точкой контроля, так как обсемененность консервов перед стерилизацией является показателем санитарного состояния всей технологической линии в целом. При хорошем санитарном состоянии линии зеленого горошка обсемененность консервов перед стерилизацией не превышает 10 000 микробов на 1 г продукта. При удовлетворительном санитарном состоянии производства количество микроорганизмов в 1 г продукта будет колебаться в пределах 10-50 тыс. особей. Но в обоих случаях анаэробы и споры аэробных термофилов при анализах не должны обнаруживаться.

Если же обсемененность консервов перед стерилизацией превышает 50 000 микробов на 1 г продукта или обнаруживаются облигатные анаэробы и споры аэробных термофилов - возбудителей плоскокислой порчи, то следует немедленно приступить к обследованию всей технологической линии и принять меры для ликвидации очагов загрязнения продукции.

В процессе производства зеленого горошка должен осуществляться микробиологический контроль следующих операций.

Обмолачивание и лущение. Во время этих операций часть зерен горошка повреждается, на них появляются трещины, внутрь которых попадают микроорганизмы. Кожица, покрывающая поврежденные места зерен, не позволяет во время мойки и бланширования удалить загрязнения. Микробы, попавшие в трещины, быстро развиваются и распространяются на все сырье. При большом количестве битых зерен, как правило, повышается процент нестерильности консервов, на складе готовой продукции повышается процент брака в виде бомбажа и плоскокислой порчи.

Для предотвращения этого необходимо ежедневно проверять работу молотилок и лущильных машин: контролировать качество лущения, определять процент битых зерен, строго проверять санитарное состояние машин. Ежедневно по окончании смены и при длительных остановках молотильной и лущильной машин необходимо очищать их от остатков бобов и стеблей, промывать струей холодной воды с последующей шпаркой горячей водой и паром.

Согласно республиканским техническим условиям (МРТУ 18/26-65 от 25 мая 1965 г.), в готовых консервах в зависимости от сорта допускается следующее количество битых зерен (в % по массе): для высшего сорта - до 3, для первого сорта - до 5, для столового сорта - до 7. Процент битых зерен в лущеном горошке определяется следующим образом. Отбирают среднюю пробу массой 100 г. Отделяют содержащиеся в ней битые зерна. К битым зернам зеленого горошка относятся половинки, кусочки зерен различной величины, оболочки зерен. Зерна с трещинами, однако сохранившие нормальную форму, относятся к целым зернам. Отобранные битые зерна взвешивают. Эта масса и есть процент битых зерен. Окончательный результат вычисляют как среднее двух таких определений.

Мойка. При возникновении брака на складе готовой продукции, при повышенном микробиальном загрязнении консервов перед стерилизацией обязательной проверке подлежит работа моечных машин.

Бланширование. Горошек бланшируют либо паром, либо в горячей воде при температуре 75-90°С. Обсемененность горошка микробами в сильной степени зависит от конструкции бланширователя. Если бланширователь открывается и внутренние стенки его легко промыть, общее количество микроорганизмов и их спор в процессе бланширования во много раз снижается. При неудачной конструкции бланширователя (если он не открывается и имеет внутри неровности и зазоры)/ в нем могут образоваться очаги загрязнения горошка термофильными микроорганизмами, следствием чего явится увеличение процента нестерильных консервов. Бланширователи, в конструкции которых имеются недоступные для санитарной обработки места, при монтаже технологических линий зеленого горошка использовать не следует.

Санитарная обработка бланширователя производится по окончании каждой смены. Для очистки бланширователя от остатков продукта его промывают сначала холодной, а затем горячей водой с применением щеток. 1 раз в сутки бланширователь полностью очищают от остатков продукта и дезинфицируют горячим 0,5%-ным раствором каустической соды. Затем тщательно промывают горячей и холодной водой до полного удаления щелочи.

Инспекция и расфасовка. После охлаждения горошек проходит вторую инспекцию, а затем подается в бункер автоматического наполнителя на расфасовку. Многочисленными микробиологическими анализами было установлено, что обсемененность горошка после инспекции значительно увеличивается. Если после бланшировки горошек содержит единичные микробы, то после инспекции количество их возрастает до 25-40 тыс. на 1 г. Чтобы снизить загрязнение горошка на инспекции и расфасовке, необходимо инспекционные ленты, элеваторы «гусиная шея», сборный бункер наполнителя и закатки содержать в чистоте. Рабочие должны соблюдать правила личной гигиены.

Так как наполнение банок горошком и заливочной жидкостью производится автоматически, необходимо при расфасовке контролировать температуру заливки, которая не должна быть ниже 80°С. Заливка, как известно, содержит 2-3% соли и столько же сахара. Сахар является дополнительным источником обсеменения овощных консервов микроорганизмами, поэтому сахар, используемый для приготовления заливки, следует подвергать исследованию на термофилы.

Нельзя допускать задержек горошка в бункере наполнителя, в противном случае бункер явится источником инфекции. Время от времени проверяют обсемененность пустых банок на расфасовке и ежедневно путем внешнего осмотра контролируют процесс их мойки. В случае необходимости проверяют эффективность мойки банок, исследуя их обсемененность микробами до мойки и после мойки.

Контроль содержимого банок перед стерилизацией. Производство консервов «Зеленый горошек» требует быстрых темпов работы. Простои и остановки оборудования в процессе изготовления зеленого горошка недопустимы, так как при высокой температуре в цехе еще до стерилизации в банках с горошком могут развиться микробы, что приведет к браку готовой продукции.

Стерилизация консервов. Так как консервы «Зеленый горошек» являются некислотным продуктом, представляющим весьма благоприятную среду для развития термостойких микроорганизмов, то стерилизация их должна осуществляться при температуре 120°С. Продолжительность стерилизации в зависимости от вида тары и зрелости горошка - от 20 до 40 мин.

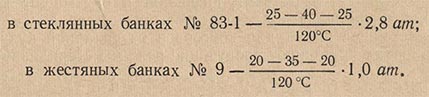

Для примера приводим формулы стерилизации зеленого горошка, проверенные многолетним опытом на Адыгейском консервном комбинате:

Во избежание деформации банок из тонкой жести стерилизация консервов в жестяной таре проводилась в воде. Охлаждение банок после стерилизации проводилось в проточной воде до температуры 35-40°С.

Сахарная кукуруза

Для производства консервов употребляются сорта сахарной кукурузы, которые отличаются нежностью зерен и сладким вкусом. Сахарная кукуруза консервируется либо в виде целых зерен, либо в виде дробленой массы. Сбор початков для консервирования производится в стадии молочной зрелости: зерна кукурузы в этот период уже сформировались, но не приобрели крахмалистого вкуса, а при раздавливании из зерен вытекает молочно-белый сок.

Большое значение при консервировании сахарной кукурузы имеет быстрая доставка сырья на завод и немедленная его переработка. Перевозка и хранение початков производятся в ящиках или навалом. При хранении початков навалом, без хорошей вентиляции, в толще слоя кукурузы быстро развиваются гнилостные микробы, вызывающие порчу сырья. Сахар, содержащийся в зернах, при хранении початков быстро превращается в крахмал. Происходит уплотнение тканей в результате испарения влаги из зерен. Вкусовые качества кукурузы ухудшаются. С повышением температуры протекание всех этих процессов ускоряется. Особенно энергично начинают протекать микробиологические процессы.

Чтобы избежать снижения качества и порчи сырья, собранные початки кукурузы необходимо немедленно доставлять с поля на завод и перерабатывать кукурузу в тот же день. Допустимый срок хранения - не более 6 ч. Оставлять сырье в непереработанном виде сверх допустимого срока хранения нельзя - при высоких летних температурах початки очень быстро портятся.

Початки кукурузы при обработке на той или иной машине или при движении их по конвейеру часто повреждаются, мнутся или даже ломаются на несколько частей. Из поврежденных зерен вытекает сок, загрязняя машины и конвейеры. Богатый питательными веществами кукурузный сок является чрезвычайно благоприятной средой для размножения различных микроорганизмов. Остатки сока на отдельных частях машин и конвейерах становятся очагами инфекции и оказываются первопричиной порчи как сырья, так и готовых консервов.

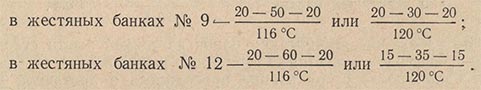

В настоящее время для консервов из сахарной кукурузы в целых зернах применяют следующие режимы стерилизации:

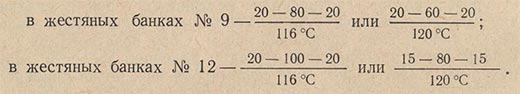

Начальная температура продукта при загрузке банок в автоклав должна быть не ниже 85 °С, конечная температура воды при охлаждении 35 °С. Процесс стерилизации консервов из дробленой кукурузной массы осуществляется по режимам:

Производство консервов из сахарной кукурузы отличается высокой степенью механизации. Но, как и при производстве зеленого горошка, здесь имеется несколько узлов, где продукт может сильно обсеменяться микроорганизмами.

Бактериальная обсемененность кукурузных консервов перед стерилизацией не должна превышать 50 тыс. бактерий на 1 г продукта, при этом наличие облигатных анаэробов и спор аэробных термофилов не допускается. Если обсемененность консервов перед стерилизацией будет превышать 50 тыс. особей на 1 г или будут обнаружены облигатные анаэробы или споры аэробных термофилов, следует немедленно провести микробиологическое обследование технологической линии для выявления очагов инфекции возбудителями плоскокислой порчи и анаэробами.

Основные точки микробиологического контроля на линии производства кукурузных консервов следующие.

Сырьевая площадка. Ежедневно микробиолог контролирует качество поступающего сырья путем его внешнего осмотра и следит за своевременной переработкой.

Мойка сырья. Контроль мойки сырья осуществляется в начале сезона для установления нормального режима работы моечных машин, затем не менее 2 раз за сезон. Определяется обсемененность початков микробами до и после мойки. Необходимо подобрать наиболее эффективный режим подачи воды, добиться наибольшего снижения обсемененности сырья. Одновременно необходимо провести микробиологический анализ воды, выходящей из моечной машины после окончания промывания початков. Если в сточной воде обнаруживается большое количество микроорганизмов (свыше 1000 колоний в 1 мл), то это свидетельствует о плохой мойке сырья. Режим работы моечной машины в этом случае необходимо изменить - увеличить количество воды, поступающей на мойку. При хорошей мойке доброкачественного сырья в проточной воде можно смыть до 99% микроорганизмов.

Бланширование и охлаждение. В процессе бланширования початков кукурузы, предназначенных для консервирования целыми зернами, с поверхности зерен смываются частички крахмала, а вместе с ними и микроорганизмы. Бланширование производится в горячей воде температурой 85-90 °С. Чтобы избежать загрязнения свежей поступающей партии сырья, воду в бланширователе необходимо менять 2-3 раза в смену. Для контроля процесса отбирают среднюю пробу початков до и после бланширования, а затем после охлаждения. В отобранных пробах определяют общую обсемененность, а также наличие спор термофилов.

Полное уничтожение микроорганизмов в процессе бланширования возможно только в том случае, если продукты имели до бланширования небольшую обсемененность. При большой же обсемененности початков цель бланширования не достигается. В случае обнаружения спор термофилов необходимо провести микробиологический контроль всех предыдущих операций, а также чистку и дезинфекцию бланширователя.

Качество вспомогательных материалов и дробленой массы. Порчу кукурузных консервов вызывают в основном термофильные микроорганизмы, споры которых могут попасть в продукцию из сахара и соли. Поэтому при производстве консервов из кукурузы обязательному обследованию на термофилы подлежат вспомогательные материалы - соль и сахар. Чаще всего проводят микробиологическое обследование дробленой массы, отбирая ее образцы до и после смешения с раствором сахара и соли. Отбор проб для анализа производится из дозировочно-смесительных аппаратов, где дробленая масса смешивается с растворами соли и сахара и подогревается до 85 °С, или из сборного бачка, куда кукурузная масса перекачивается для дальнейшего перемешивания и подогревания перед расфасовкой. В тех случаях, когда нужно установить обсемененность термофилами заливки в консервах из кукурузы целыми зернами, их выявляют в заливке до и после наполнения банок.

Расфасовка продукта в банки. При расфасовке консервов контролируют мойку и шпарку жестяной тары, температуру солевого раствора (в технологической линии изготовления кукурузы целыми зернами), температуру дробленой кукурузной массы. Температура солевого раствора в момент заливки в банки должна быть 85-90 °С, а температура кукурузной массы при наполнении банок - не ниже 85 °С.

Проверка закатанных банок на герметичность. Банки с продуктом, закатанные под атмосферным давлением, проверяют на герметичность выборочно, погружая их на 1-1,5 мин в воду, нагретую до 80-85 °С. При нагревании оставшийся в банках воздух расширяется и в случае негерметичности банки выходит наружу в виде пузырьков. Для проверки герметичности пустых жестяных банок периодически, несколько раз в смену, в 2-3 пустые банки вводят 5-6 капель серного эфира. Эти банки закатывают и опускают в горячую воду. По выделению пузырьков воздуха и паров эфира судят о герметичности банок и качестве закатки.

Для консервов из кукурузы огромное значение имеет закатка банок под вакуумом. В начале стерилизации при медленном нагревании из межклеточных пространств зерен кукурузы происходит выделение пузырьков воздуха. В банках создается избыточное давление, в результате которого может возникнуть микроскопическая негерметичность швов. В дальнейшем это обусловит порчу консервов.

Анализ консервов перед стерилизацией. Содержимое консервных банок перед стерилизацией подвергается микробиологическому анализу тотчас же после закатки банок. Микробиолог должен следить за тем, чтобы закатанные банки немедленно поступали на стерилизацию и не задерживались в автоклавном отделении.

Высокая обсемененность кукурузных консервов перед стерилизацией, как правило, дает повышенный процент нестерильных банок, обусловливает появление на складе бомбажа или плоскокислой порчи. Возбудителями плоскокислой порчи могут быть термофильные бактерии: Bac. panis viscosus, Bac. aerothermophilus, Bac. thermoliquefaciens и некоторые другие.

Отбраковать консервы в жестяной таре при возникновении в них плоскокислой порчи, не вскрывая банок, практически невозможно. При нарушении технологической инструкции этот вид брака для сахарной кукурузы (а также для зеленого горошка) достигает иногда значительных размеров. Термофильные микроорганизмы обладают высокой термоустойчивостью. Борьба с ними может быть осуществлена в основном путем устранения инфекции в ходе технологического процесса до стерилизации. Хранить консервы, подозрительные в отношении плоскокислой порчи, следует при относительно низких температурах. Предохраняет эти консервы от порчи также их быстрое охлаждение после стерилизации. При отсутствии быстрого охлаждения банок после стерилизации термофильные микроорганизмы, оптимум развития которых лежит в пределах 50-70 °С, могут развиться и вызвать порчу продукта. Охлаждение банок после стерилизации рекомендуется проводить быстро, снижая температуру да 35 °С и ниже. При этой температуре термофилы не развиваются, а вместе с тем в банках сохраняется достаточно тепла для быстрой их обсушки.

Если банки после стерилизации укладывают в большие штабеля, не оставляя между ними проходов, то дальнейшее охлаждение продукции будет протекать медленно, а при отсутствии на складе готовой продукции вентиляции также создается опасность возникновения плоскокислой порчи.

Радикальным средством, позволяющим предохранить кукурузные консервы от скисания, является тщательный контроль за санитарным состоянием оборудования. В конце каждой смены или при длительных остановках всех машин и аппаратов технологической линии их следует очищать от остатков сырья и промывать сначала холодной, а потом горячей водой. Затем, включив машины, во время движения просушивают их паром. Бланширователи, охладители, шнековые транспортеры, смесители наполняют горячей водой температурой 85-90 °С, приводят в движение на 10-15 мин и на ходу промывают. Затем воду из аппаратов выпускают и ополаскивают их чистой холодной водой.