Пюреобразные консервы для детского и диетического питания

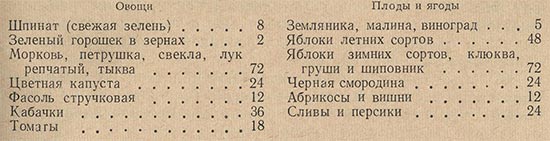

При производстве консервов для детского и диетического питания используется самое разнообразное сырье, которое должно быть высококачественным и абсолютно свежим. Из мясных продуктов употребляют говядину, печень, мясо кур, а из растительного сырья - овощи, плоды и ягоды. На качество сырья большое влияние оказывают сроки и условия хранения. По данным некоторых исследователей, сырье, поступившее на сырьевую площадку, можно хранить не дольше следующих сроков (в ч):

При хранении овощного и плодово-ягодного сырья в охлажденных камерах при температуре от 0 до 2 °С продолжительность хранения увеличивается. Мясные продукты можно хранить в течение 48 ч при температуре помещения 0 °С. Кроме основного сырья, для производства детских и диетических консервов расходуется большое количество вспомогательных материалов: молоко, масло, крупяные изделия, сахар, соль, томатная паста, томатное пюре.

К консервам для детского и диетического питания предъявляются еще более высокие требования, чем к остальным видам консервов. Они должны обладать хорошими вкусовыми качествами, приятным ароматом, иметь привлекательный внешний вид, высокую калорийность и достаточное количество витаминов. Рецептура диетических консервов подбирается с учетом необходимых и допустимых веществ для данной категории больных.

Сырье, поступающее в цех, подвергается систематическому лабораторному контролю. В зависимости от вида сырья определение его качества производится различными способами. Мясо и мясопродукты контролируют ежедневно путем внешнего осмотра. В сомнительных случаях определяют их бактериальную обсемененность. Качество поступающих овощей и фруктов устанавливается, так же как и при производстве овощных закусочных консервов, на основании технохимического анализа и внешнего осмотра всех партий. Молоко контролируют ежедневно. О степени свежести и чистоты молока судят по редуктазной пробе. Размножающиеся в молоке микроорганизмы вырабатывают фермент редуктазу, обладающую свойством обесцвечивать краску - метиленовую синь. Как и при установлении качества зеленого горошка, качество молока можно определить по скорости обесцвечивания введенной в него метиленовой сини.

Для ускоренной редуктазной пробы молока сначала приготовляют рабочий раствор метиленовой сини: 5 мл насыщенного спиртового раствора метиленовой сини разводят в 195 мл стерильной дистиллированной воды. Затем, непосредственно перед проведением анализа, готовят разведенный раствор метиленовой сини, 10 мл рабочего раствора метиленовой сини разбавляют в 90 мл свежепрокипяченной и охлажденной дистиллированной воды (разбавляют рабочий раствор в 10 раз). В чистые сухие пробирки наливают пипеткой по 1 мл разбавленного раствора метиленовой сини (пробирок берут вдвое больше, чем поступило фляг молока, для проведения анализа от каждой фляги в двух повторностях).

Из каждой фляги поступившего молока после тщательного перемешивания металлическим мерником дважды отбирают по 10 мл пробы и вливают в пробирки с метиленовой синью. Закрыв пробирки резиновыми пробками, тщательно перемешивают содержимое (перевертыванием пробирок). Затем пробирки с анализируемым молоком и метиленовой синью помещают в термостат при температуре, оптимальной для действия редуктазы: 38-40°С. Наблюдают за скоростью обесцвечивания метиленовой сини. Цвет жидкости в пробирках с редуктазной пробой следует сравнивать с контрольной пробиркой, в которую наливается молоко без добавления метиленовой сини.

Молоко, обесцветившее метиленовую синь в течение 5-15 мин (оставшееся небольшое окрашивание верхнего кольцевого слоя в расчет не принимается), содержит десятки миллионов микробов в 1 мл. Качество такого молока плохое; оно не может быть допущено в производство. По окончании анализа пробирки, пипетки, пробки, мерники должны быть тщательно вымыты, обработаны кипящей водой и высушены.

Так как ускоренная редуктазная проба дает лишь ориентировочное представление о качестве поступившего молока, то применяется и более длительная проба на редуктазу, позволяющая точнее установить его качество. В стерильную пробирку наливают 1 мл неразведенного рабочего раствора метиленовой сини и 20 мл исследуемого молока, предварительно подогретого до 38-40 °С. После тщательного перемешивания пробирку ставят в термостат при температуре 38-40 °С и отмечают время, в течение которого произойдет обесцвечивание. По времени обесцвечивания рабочего раствора метиленовой сини молоко делят на четыре класса.

I класс. Хорошее молоко. Время обесцвечивания более 5,5 ч. Содержит в 1 мл менее 0,5 млн. микробов.

II класс. Молоко среднего качества. Время обесцвечивания от 5,5 до 2 ч. Содержит от 0,5 млн. до 4 млн. микробов.

III класс. Плохое молоко. Обесцвечивание продолжается от 2 ч до 20 мин. Содержит в 1 мл от 4 млн. до 20 млн. микробов.

IV класс. Очень плохое молоко. Время обесцвечивания менее 20 мин. Содержит в 1 мл свыше 20 млн. микробов.

Микробиологический анализ соли и сахара описан в разделе «Микробиологический контроль вспомогательных материалов».

Сырье, прошедшее лабораторный контроль и признанное доброкачественным, поступает в подготовительное отделение, где в зависимости от его вида осуществляется та или иная подготовка к производству. Правильная предварительная подготовка сырья имеет важное санитарное значение для всего технологического процесса, поэтому за предварительной подготовкой сырья (чисткой, мойкой, инспекцией, туалетом мясных туш и пр.) устанавливается строгий микробиологический и санитарный контроль.

При изготовлении детских и диетических консервов после предварительной подготовки осуществляется разваривание, измельчение или протирка основного сырья и других компонентов с последующим их смешиванием. Разваривание производят в варочных аппаратах (пароводотермических или дигестерах) при соответствующем для данного вида сырья режиме варки. Для мяса или смеси овощей с мясом температура варки 120 °С, общая продолжительность 40-45 мин. Фрукты и ягоды варят при 100 °С в течение 15-20 мин, резаную морковь - при 110 °С в течение 25-40 мин и т.д. В процессе варки происходит не только размягчение сырья, но и снижение его бактериальной обсемененности. Однако последнее во многом зависит от соблюдения всех требований, которые предъявляются к чистке, мойке, инспекции.

Разваренное сырье протирается на протирочных машинах и поступает в сборник-смеситель. После смешивания всех компонентов, входящих в состав консервов, массу подвергают гомогенизации для получения тонко измельченного однородного продукта. Гомогенизация повышает усвояемость консервов, улучшает их внешний вид и предотвращает расслоение продукта при хранении. Насос гомогенизатора захватывает самотеком поступающую в гомогенизатор массу продукта и продавливает ее через гомогенизационную головку. Полученное однородное (гомогенизированное) пюре направляют на деаэрацию.

Деаэрация - удаление воздуха из продукта в процессе его технологической обработки. Растительная ткань, как известно, содержит значительное количество воздуха, который и является главной причиной снижения качества консервируемого продукта как в процессе переработки, так и при последующем хранении. Окислительные ферменты, содержащиеся в растительном сырье в довольно большом количестве, при механическом разрушении клеток приходят в соприкосновение с органическими веществами и вызывают окисление этих веществ кислородом воздуха. В результате качество растительного сырья изменяется, образуются темноокрашенные продукты, может измениться вкус, разрушаются витамины. При производстве консервов для детского питания в результате гомогенизации значительно возрастает поверхность соприкосновения продукта с воздухом и вредное воздействие кислорода на продукт сказывается еще в большей степени, поэтому в технологической схеме производства детских консервов предусматривается деаэрация пюре.

Деаэрация гомогенной массы осуществляется в вакуум-аппаратах при разрежении 550-600 мм рт. ст. в течение 10-20 мин. Если подготовленная смесь в сборнике-смесителе не требует гомогенизации, то она поступает непосредственно в вакуум-аппарат на деаэрацию. Деаэрированная смесь подогревается до температуры 80-85 °С в специальных подогревателях и направляется на расфасовку, осуществляемую при помощи автоматических наполнителей. Температура смеси при расфасовке должна быть не ниже 80 °С. Банки и крышки перед расфасовкой обрабатываются обычным порядком.

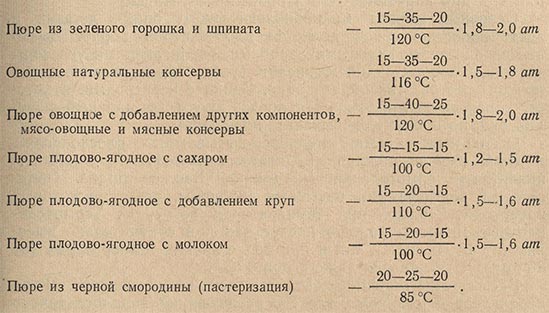

Наполненные банки закатывают и немедленно стерилизуют. Интервал во времени от закатки банок до стерилизации не должен превышать 20 мин. Рекомендуемые режимы стерилизации детских консервов в банках № 58-1:

После стерилизации банки охлаждают в автоклаве до температуры охлаждающей воды 35-40 °С.

Биологическая порча детских и диетических консервов и причины ее возникновения

В готовом виде пюреобразные консервы для детского и диетического питания имеют вид тонкоизмельченной массы. При таком измельчении продукта создается большая поверхность соприкосновения его с внешней средой, вследствие этого бактериальная обсемененность консервов во время технологического процесса быстро возрастает. В состав некоторых консервов входит молоко, сливочное масло, куриное мясо, растертая печень и т.д. Все эти продукты являются весьма благоприятной средой для развития микробов, поэтому производство консервов для детского и диетического питания требует наиболее строгого выполнения технологических и санитарных инструкций. Биологическая порча этого вида консервов может наблюдаться в следующих случаях:

1) при несоблюдении необходимых требований к качеству поступающего сырья и вспомогательных материалов;

2) при низком санитарном уровне производства;

3) при простоях и перерывах в работе машин и аппаратов. Благодаря быстрому размножению микробов в пюреобразной массе в этом случае закисание (порча) продукта может произойти еще до стерилизации;

4) в случае применения неправильного режима стерилизации или при нарушении его в процессе автоклавирования.

Основным видом микробиологического брака детских и диетических консервов является плоскокислая порча. Вызывается она термофильными аэробами, разлагающими углеводы (сахара) с образованием кислот (уксусной, муравьиной, молочной), но без газообразования. Банки с консервами, в которых произошла плоскокислая порча, имеют нормальный внешний вид, но продукт оказывается прокисшим.

Основными видами микробов, вызывающих плоскокислую порчу консервов, являются облигатный термофил Bac. aerothermophilus и термотолерантный микроб Bac. coagulans. Облигатными термофилами называют микробов, развитие которых происходит только при температурах 55-70°С. Термотолерантные микробы хорошо растут как при сравнительно высоких (от 40 до 70 °С), так и при более низких температурах (от 30 до 20 °С), а иногда даже и при 0 °С.

Bac. aerothermophilus был выделен из консервов «Пюре кабачковое с молоком», где его развитие наблюдалось только при 55 °С, а при 37 °С роста не было. Bac. coagulans развивается в гораздо более широком диапазоне температур: при 55, 37 и даже при 20 °С. Этот микроб был выделен из испорченных консервов «Пюре из моркови с манной крупой».

Термоустойчивость спор Bac. aerothermophilus превосходит термоустойчивость спор Bac. coagulans. Так, в мясопептонном бульоне с 0,5% глюкозы или в консервах «Пюре из кабачков» споры Bac. aerothermophilus при содержании их в количестве 100 спор на 1 мл среды погибли при нагревании до 120°С через 40 мин, тогда как споры Bac. coagulans в мясопептонном бульоне с глюкозой и в консервах «Пюре из моркови» почти при том же количестве спор (110 спор на 1 мл среды) при нагревании до 120°С погибли через 30 мин. При увеличении количества спор до нескольких тысяч на 1 мл как в мясопептонном бульоне с глюкозой, так и в консервированных продуктах летальное время при нагреве до 120 °С возросло для Bac. aerothermophilus до 60 мин, для Bac. coagulans - до 40 мин.

Bac. aerothermophilus и Bac. coagulans могут попасть в консервируемые продукты в процессе технологической обработки. Из изложенного видно, что споры этих микроорганизмов обладают высокой термоустойчивостью, могут выдержать установленные для многих детских консервов режимы стерилизации и в дальнейшем при хранении развиться и обусловить порчу готовой продукции. Поэтому инструкцией № 456-63 от 28 ноября 1963 г. наличие спор аэробных термофилов - возбудителей плоскокислой порчи - в консервах для детского питания не допускается.

Порча консервов под влиянием термофилов может наступить уже через 12-18 ч, если консервы хранятся при температуре 50-70 °С (подогретыми для кормления ребенка), или через 10-15 дней при температуре 20-25 °С. Однако, если консервы хранятся при температуре 12-15°С, развития спор термофилов в них не происходит. Поэтому консервы, в которых выявлены споры термофилов - возбудителей плоскокислой порчи, следует хранить при температуре не выше 15 °С.

При сохранении нормальных органолептических свойств такие консервы могут быть реализованы с обязательным указанием в документе о необходимости хранения их не более 3 месяцев при температуре от 0 до 15 °С. По истечении этого срока порядок реализации указанных консервов определяется уже органами Госсаннадзора. Развившись в продуктах и обусловив их порчу, термофильные микроорганизмы начинают медленно отмирать. Полное отмирание их происходит (как показали опыты) к концу трех-четырех месяцев хранения при температурах от 20 до 55 °С.

Кроме указанных видов микробов, плоскокислую порчу консервов вызывают и другие термофилы: Bac. stearothermophilus, Bac. thermoliquefaciens, Bac. nondiastaticus, Bac. panis viscosus и др. Развитие перечисленных микробов возможно во всех консервах как при 37, так и при 55 °С.

К возбудителям плоскокислой порчи относят также и Clostridium nigrificans, который в процессе развития образует сероводород. Крышки и донышки банок с консервами, инфицированными этим микробом, после порчи остаются плоскими, так как сероводород растворяется в продукте. Если консервы расфасованы в металлическую тару, то происходит взаимодействие образовавшегося сероводорода с жестью, а возникшие сернистые соединения (сульфиды) растворяются в продукте. В результате консервы чернеют. Однако сероводородная (или сульфидная) порча консервов, возбуждаемая термофилами (Clostridium nigrificans), развивающимися в анаэробных условиях, встречается значительно реже.

Начальную стадию развития возбудителей плоскокислой порчи в консервах заметить трудно. Обнаруживается эта порча в консервах после того, как они сильно изменят свои качества. При вскрытии банки продукт издает крайне неприятный кисловато-гнилостный запах. Консервы становятся несъедобными.

Источником распространения термофильных микроорганизмов является почва. Из почвы они попадают в сырье, а затем в производственных условиях загрязняют оборудование, инвентарь, тару. Они могут сохраниться в зазорах бланширователей, обнаруживаются в бланшировочных водах, в трубопроводах, в наполнителях и на любом другом оборудовании. Термофилы могут попадать в консервы вместе с сахаром, поэтому во время приготовления сахарных растворов последние необходимо тщательно кипятить и фильтровать. Сахарные растворы или заливки, содержащие сахар, нельзя оставлять неиспользованными на продолжительное время при температурах, благоприятных для развития термофилов. Местом накопления термофильных микробов могут явиться и деревянные части оборудования, особенно если это оборудование используется для тепловой обработки продуктов.

При микробиологическом обследовании технологической линии детских и диетических консервов в случае повышенной бактериальной обсемененности продукта перед стерилизацией для проверки могут быть рекомендованы следующие контрольные точки.

Сырье. Мясо и мясные продукты подвергаются ежедневному внешнему осмотру. Определяется общая бактериальная обсемененность.

Овощи проверяются на чистоту мойки - берется анализ сырья до и после мойки на общую обсемененность, анализ моечных вод на общую обсемененность и определяется коли-титр. Проверяется санитарное состояние резальных машин. Сырье анализируется до поступления в машину и после выхода из нее на общую обсемененность.

Вспомогательные материалы. Контролируется качество молока (редуктазная проба). Проверяется качество соли и сахара - внешним осмотром и анализом на общую обсемененность и присутствие термофилов (для сахара).

Полуфабрикаты. Производится микробиологическое обследование продуктов после варки, измельчения и наполнения банок. Выявляются очаги, где происходит прокисание продуктов. Проверяется общая бактериальная обсемененность полуфабрикатов, они исследуются на присутствие термофилов. Нельзя допускать задержки измельченных продуктов в бункере наполнителя.

Тара. Производится анализ пустых банок и крышек после мойки и перед расфасовкой в них продукта на общую обсемененность.

Содержимое банок перед стерилизацией. Проверяется общая обсемененность и производится исследование на присутствие термофилов и наличие анаэробов.

Определение общей обсемененности и исследование на присутствие термофилов и анаэробов по всей технологической линии производятся не менее 3 раз в течение сезона, а также в тех случаях, когда обсемененность консервов перед стерилизацией превышает 200 зародышей в 1 мл продукта и когда в них обнаруживается рост термофилов и анаэробов.

Санитарная обработка оборудования при производстве детских и диетических консервов

При изготовлении гомогенизированных детских и диетических консервов к санитарному состоянию оборудования предъявляются очень строгие требования, так как пюреобразные продукты - наиболее благоприятная среда для развития микробов, особенно термофильных. Это объясняется тем, что во время технологического процесса в дигестерах, сборниках-смесителях и других аппаратах при загрузке и выгрузке продукта при остановках может некоторое время поддерживаться температура 60-70 °С, благоприятная для развития термофилов. Если не уделять должного внимания санитарному состоянию аппаратуры, она может стать очагом бактериального заражения консервируемых продуктов.

Для лучшего соблюдения санитарного режима цехи, вырабатывающие консервы для детского и диетического питания, должны работать в две смены. Третья смена является санитарной; таким образом, мойка оборудования и уборка помещения цеха осуществляются ежедневно.

Тепловое оборудование - дигестеры, сборники-смесители и пр. - промываются сначала холодной водой, а затем горячей с применением щеток до полного удаления остатков продукта, ополаскиваются холодной водой и обрабатываются паром. В санитарную смену дигестеры и смесители наполняют горячим 0,5%-ным раствором каустической соды, выдерживая раствор в аппарате 1-2 ч, после чего промывают его горячей и холодной водой до полного удаления дезинфицирующего вещества.

Ежесменно по окончании работы необходимо производить санитарную обработку гомогенизатора. Через кран из него сливают остатки продукта, ослабляют пружину головки гомогенизатора и пропускают через аппарат холодную воду для удаления остатков продукта. Затем, как обычно, аппарат промывают горячей водой, ополаскивают холодной и обрабатывают паром.

Во время санитарной смены гомогенизатор разбирают, части его промывают в воде и в 0,5%-ном растворе каустической соды. После сборки гомогенизатора его еще раз дезинфицируют 0,5%-ным раствором каустической соды, пропуская раствор через аппарат в течение 1 ч. После дезинфекции гомогенизатор промывают горячей и холодной водой до полного удаления дезинфицирующего раствора. Перед пуском гомогенизатор нужно обязательно вновь промыть горячей водой и обработать острым паром.

Трубопроводы, насосы, протирочные машины тщательно очищают от остатков продукта, по возможности разбирая их, промывают холодной и горячей водой. Мелкие разборные части дезинфицируют в 0,5%-ном растворе каустической соды, погружая их в раствор на 1 ч, затем промывают горячей и холодной водой.

В случае необходимости съемные части стерилизуют в автоклаве при 120 °С в течение 1 ч. Резервуары и неразборные части оборудования промывают водой под давлением, дезинфицируют горячим 0,5%-ным раствором каустической соды, промывают горячей и холодной водой. После санитарной обработки оборудование должно оставаться холодным во избежание создания условий для развития термофилов.

Перед началом смены аппаратуру промывают горячей водой, для чего в дигестер наливают до 700 л воды, нагревают до кипения и пропускают по всей линии, включая наполнители. Подобная же обработка горячей водой обязательна и после окончания смены.