Таблетки

Характеристика лекарственной формы

Таблетки - твердая дозированная лекарственная форма, представляющая собой спрессованные одно или несколько лекарственных веществ. Таблетки необходимо рассматривать как связнодисперсные системы без дисперсионной среды. Это твердые пористые тела, состоящие из мелких твердых частиц, соприкасающихся друг с другом и спаянных (сцепленных) в точках соприкосновения. В результате оказанного на них давления частицы дисперсной фазы в таблетках лишены возможности свободного смещения.

Первые сведения о возможности прессования порошков относятся к середине XIX в. В нашей стране впервые начал выпускать таблетки в 1895 г. завод врачебных заготовлений в Петербурге (ныне химико-фармацевтическое производственное объединение «Октябрь»).

В форме таблеток нашли широкое применение многие лекарственные вещества. Из общего количества отпускаемых из аптек готовых лекарственных форм заводского производства до 40% приходится на долю таблеток. Все большее распространение получает производство таблеток взамен различных по составу порошков, растворов, пилюль.

Таблетки имеют вид плоских и двояковыпуклых круглых дисков или иной формы пластинок. Наиболее удобны для изготовления упаковки и применения таблетки в виде дисков, так как они легко и плотно упаковываются. Штампы и матрицы для их изготовления проще и дешевле. Диаметр таблеток колеблется от 3 до 25 мм. Таблетки с большими поперечными размерами считаются брикетами. Высота таблеток должна быть в пределах 30-40% от их диаметра.

Одна таблетка обычно предназначается на один разовый прием. Таблетки с диаметром более 9 мм имеют риску (насечку), которая наносится при прессовании штампом. По насечке таблетки легко разламываются и могут делиться на 2 или 4 приема.

Таблетки как лекарственная форма, а также процесс их изготовления имеют свои положительные и отрицательные стороны. К положительным качествам относятся:

а) полная механизация процесса изготовления, обеспечивающая высокую производительность, чистоту и гигиеничность таблеток;

б) точность дозирования вводимых в таблетки лекарственных веществ;

в) портативность таблеток, обеспечивающая удобство отпуска, хранения и транспортировки лекарственной формы;

г) сохранность лекарственных веществ в спрессованном состоянии. Для недостаточно устойчивых веществ возможно нанесение защитных оболочек;

д) маскировка неприятных органолептических свойств лекарственных веществ (вкус, запах, красящая способность). Достигается наложением оболочек из сахара, какао, шоколада и др.;

е) возможность сочетания лекарственных веществ, несовместимых по физико-химическим свойствам в других лекарственных формах;

ж) локализация действия лекарственного вещества. Достигается путем нанесения на таблетку оболочек специального состава, растворимых преимущественно в кислой (желудок) или в щелочной (кишечник) среде;

з) пролонгирование действия лекарственных веществ;

и) регулирование последовательного всасывания отдельных лекарственных веществ из таблетки сложного состава в определенные промежутки времени. Достигается созданием многослойных таблеток.

Наряду с этим таблетки имеют некоторые (однако вполне устранимые) недостатки:

а) при хранении таблетки могут терять свою распадаемость и цементироваться или, наоборот, разрушаться;

б) с таблетками в организм вводятся вспомогательные вещества, вызывающие иногда побочные явления (например, тальк раздражает слизистые оболочки);

в) отдельные лекарственные препараты (например, натрия или калия бромиды) образуют в зоне растворения высококонцентрированные растворы, которые могут вызывать сильное раздражение слизистых оболочек. Этот недостаток легко устраним, если такие таблетки перед приемом размельчить и растворить в определенном количестве воды.

Классификация таблеток

В зависимости от назначения лекарственных веществ различают следующие группы таблеток:

1) пероральные - применяются внутрь, запиваются водой. Вещества всасываются слизистой оболочкой желудка или кишечника. Иногда их предварительно растворяют в воде или разжевывают во рту. Пероральные таблетки являются основной группой таблеток;

2) сублингвальные и защечные таблетки - обеспечивают постепенное высвобождение и всасывание лекарственных веществ слизистой оболочкой рта;

3) вагинальные (таблетки специального назначения) - вводятся per vagina;

4) имплантационные - применяются для имплантации (подкожно, внутримышечно). Рассчитаны на замедленное всасывание лекарственных веществ с целью пролонгирования лечебного эффекта;

5) таблетки-навески для изготовления лекарственных форм ex tempore (например, изотонического раствора натрия хлорида, раствора Рингера - Локка, полосканий, спринцеваний);

Таблетки для изготовления растворов наружного применения, содержащие ядовитые вещества, обязательно окрашиваются раствором метиленового синего, а содержащие ртути дихлорид - раствором эозина.

Таблетки могут классифицироваться по способу производства. В этом случае различают таблетки: прессованные и формованные.

Первый способ производства основной и наиболее типичный почти для всех современных таблеток. Однако некоторые лекарственные вещества не допускают приложения к ним высоких давлений (например, нитроглицерин). В этих редких случаях таблетки, точнее пористые цилиндрики, получают формовкой влажных масс с приложением усилий в виде втирания в специальные формы.

Различают таблетки также по продолжительности и характеру действия:

а) обеспечивающие пролонгированное действие содержащихся в них лекарственных веществ;

б) с локализацией места высвобождения и всасывания лекарственных веществ;

в) с регулированием последовательности проявления лечебного действия лекарственных веществ.

Общие требования, предъявляемые к таблеткам и принципы таблетирования лекарственных веществ. К таблеткам предъявляется три основных требования:

1) точность дозирования - правильность массы как самой таблетки, так и входящих в ее состав лекарственных веществ;

2) механическая прочность - таблетки должны обладать достаточной прочностью и не крошиться;

3) распадаемость или растворимость - способность распадаться или растворяться в сроки, установленные для определенных видов таблеток.

Масса, подвергаемая таблетированию, должна обладать совокупностью таких свойств, которые обеспечивали бы выполнение этих трех требований. Эти необходимые свойства обусловливаются многими первичными признаками исходных лекарственных веществ, в том числе плотностью, размерами и формами кристаллов (или частиц измельченных растительных материалов), особенностями кристаллической решетки (или анатомического строения растительных тканей), смачиваемостью частиц, их абразивностью (повышенной твердостью) и т. д. Если первичные свойства лекарственных веществ недостаточно оптимальны, то они улучшаются с помощью добавления вспомогательных веществ или путем определенных технологических приемов (гранулирования и др.). В итоге достигается необходимый размер частиц, текучесть (сыпучесть) массы, способность ее к сжатию и прессуемость при невысоких давлениях.

Само прессование (таблетирование) осуществляется с помощью специальных прессов, называемых таблеточными машинами.

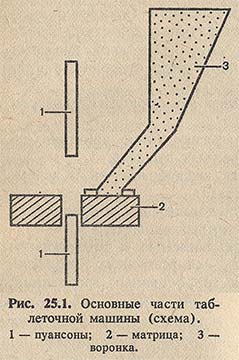

Основными частями таблеточной машины (рис. 25.1) любой системы являются спрессовывающие штампы - пуансоны (верхний и нижний) и матрица с отверстиями-гнездами. Нижний пуансон входит в отверстие матрицы на определенную высоту, оставляя пространство, в которое насыпается таблетируемая масса. После этого с определенной силой в матричное отверстие опускается верхний пуансон и спрессовывает массу. Затем верхний пуансон поднимается, а вслед за ним поднимается и нижний, выталкивая готовую таблетку. Раньше таблетируемый материал насыпали в матрицу вручную, причем каждую дозу предварительно отвешивали. Развитие техники позволило усовершенствовать процесс наполнения матрицы и автоматизировать его. Прибавилась третья основная деталь - загрузочная воронка, совершающая чередующееся с верхним пуансоном поступательно-возвратное движение и заполняющая матричное гнездо. Однако воронка может быть неподвижной, а движение может совершать матрица, гнезда которой через определенные отрезки времени подаются под воронку для загрузки.

Таким образом, возникло два прямо противоположных типа таблеточных машин: с покоящейся матрицей и подвижной загрузочной воронкой; с подвижной матрицей и покоящейся загрузочной воронкой. Первый тип машины получил название эксцентриковых, или кривошипных (по типу механизма, приводящего в движение пуансоны), или ударных (по характеру прессующего усилия). Машины второго типа называются роторными или револьверными (по характеру движения матрицы с системой пуансонов). Эксцентриковые таблеточные машины, как более простые, появились раньше.

Вспомогательные вещества и наполнители

Вспомогательные вещества придают таблетируемой массе необходимые технологические свойства, обеспечивающие точность дозирования, должную прочность и распадаемость таблеток.

По назначению различают вспомогательные вещества: связывающие, антифрикционные и разрыхляющие. Общее их количество не должно превышать 20% от массы входящих в пропись лекарственных веществ.

Наполнителями являются вещества, которые вводятся в таблетки (помимо вспомогательных веществ) в качестве среды (носителя) для лекарственных веществ, входящих в малых количествах.

Связывающие вещества. В качестве связывающих веществ ГФХ предусматривает: воду, этанол, сахар, желатин, крахмал, ультрапектин, поливиниловый спирт (ПВС), поливинилпирролидон (ПВП), МЦ, оксипропилметилцеллюлозу (ОПМЦ), карбоксиметилцеллюлозу (КМЦ), натрий-КМЦ и др.

Воду применяют во всех случаях, когда простое овлажнение обеспечивает нормальное гранулирование порошкообразной массы. Для порошков, которые с водой и этанолом образуют рассыпчатые, не гранулируемые массы, применяют сахар в виде сиропа или растворы выше указанных ВМС.

Антифрикционные вещества. Частицы порошка и гранулы обычно имеют шероховатую поверхность, что затрудняет их высыпание из загрузочной воронки. Для уменьшения трения между частицами и между частицами и поверхностями пресс-инструмента применяются антифрикционные вещества, среди которых различают скользящие и смазывающие вещества.

Скользящими веществами являются порошкообразные продукты: крахмал, тальк, бентониты, аэросил. Талька, бентонитов в гранулят добавляют не больше 3%, так как они действуют раздражающе на слизистые оболочки. Скользящие вещества, закрепляясь на поверхности частиц (гранул), устраняют их шероховатость и тем самым повышают текучесть порошка.

В качестве смазывающих веществ применяются жирные кислоты и их соли (стеариновая кислота, стеараты кальция и магния), углеводороды (вазелиновое масло) и некоторые ВМС (твин-80, ПЭГ-4000), количество которых не должно превышать 1%. Смазывающие вещества не только снижают трение на контактных участках, но значительно облегчают деформацию частиц вследствие понижения их прочности за счет проникновения в микрощели.

Разрыхляющие вещества. Разрыхляющие вещества вводятся в таблетируемую массу для улучшения распадаемости таблеток в желудке или кишечнике. По характеру действия различают набухающие, улучшающие растворимость, гидрофилизирующие и газообразующие разрыхляющие вещества.

К набухающим веществам относят пектин, желатин, крахмал, альгинаты, бентониты. Улучшают растворимость сахар и глюкоза. В качестве гидрофилизирующих веществ применяются ПАВ, действие которых основано на улучшении смачиваемости благодаря снижению поверхностного натяжения на границе таблеток и жидкости и проникновению жидкости внутрь таблеток. Г азообразующие вещества (обычно смесь натрия гидрокарбоната с винной или лимонной кислотой) имеют ограниченное применение для шипучих, а также вагинальных таблеток.

Наполнители. В случае таблетирования сильнодействующих и ядовитых веществ их приходится (с целью придания таблетке определенной массы) разбавлять, наполнять индифферентными веществами. В качестве наполнителей применяют сахар свекловичный и молочный, натрия хлорид и гидрокарбонат, крахмал и некоторые другие вещества. Введение наполнителей придает массе новые свойства, исходя из которых и определяется режим ее подготовки к таблетированию.

Общие технологические операции

Полный технологический процесс таблетирования лекарственных веществ состоит из трех последовательно протекающих стадий: 1) подготовки материалов к прессованию; 2) прессования таблеток; 3) покрытия таблеток оболочкой. Каждая из этих стадий слагается в свою очередь из большего или меньшего количества производственных операций.

Подготовка материалов к таблетированию. Эта стадия протекает по-разному в зависимости от природных свойств прессуемых лекарственных веществ. Некоторые из них могут прессоваться непосредственно, иногда только с добавлением скользящих веществ. Таблетируются непосредственно, например, некоторые кристаллические вещества, растворимые в воде (натрия хлорид, калия, натрия и аммония бромиды, кислота борная, калия перманганат), растительные порошки и др. Большая часть лекарственных веществ нуждается в специальной подготовке - гранулировании или зернении (от лат. granulum - зернышко) материала.

Гранулирование. Проводится разными способами. Наиболее ранним промышленным способом является способ «влажного» гранулирования - способ протирания овлажненной массы через перфорированную поверхность (сито). В ряде случаев оказался более целесообразным способ размола предварительно полученных брикетов таблетируемой массы до крупинок определенного размера: в отличие от первого, этот способ стал называться «сухим» гранулированием. В последнее десятилетие все шире начинает использоваться так называемое «структурное» гранулирование, при котором образование гранул из порошков происходит в псевдоожиженном слое.

Влажное гранулирование состоит из следующих операций: 1) измельчения веществ в тонкий порошок и их смешивания; 2) овлажнения порошка раствором связывающих веществ; 3) протирания полученной массы через сито с крупными пробивными отверстиями 3-5 мм в специальных протирочных машинах - грануляторах; 4) высушивание гранул на воздухе (например, фенилсалицилата, терпингидрата) или для большинства веществ при температуре 30-40° С.

В последнее десятилетие все шире внедряется сушка гранул во взвешенном (кипящем, псевдоожиженном) слое. Основным преимуществом сушки гранулята в кипящем слое является быстрота. Сущность этого способа сушки состоит в том, что теплоноситель (воздух) не соприкасается с поверхностью неподвижного материала, а продувается через него, приводя гранулят во взвешенное состояние. При этом поверхность соприкосновения резко возрастает, и каждая частица высушиваемого продукта, находясь во взвешенном состоянии, обдувается со всех сторон теплым воздухом.

Остаточная влажность в гранулах должна быть оптимальной для каждой таблетируемой массы и устанавливается регламентами. Диапазон стандартной остаточной влажности варьирует в широких пределах, но чаще составляет 2-3%. После высушивания гранулят представляет собой неравномерную массу и часто содержит комки из слипшихся гранул, поэтому он повторно поступает в протирочную машину. При необходимости отсеивают образовавшуюся пыль.

Помимо размола брикетов в крупку, под сухим гранулированием понимают также введение в таблетируемую массу сухих склеивающих веществ (например, микрокристаллическая целлюлоза, полиэтиленоксид), обеспечивающих под давлением сцепление частиц как гидрофильных, так и гидрофобных веществ. Количество прописей, в которых рекомендовано использование добавок сухих склеивающих веществ с последующим непосредственным прессованием, непрерывно увеличивается. Метод очень перспективен.

Перед подачей гранулята в таблеточные машины в него должны быть введены необходимые количества скользящих (антифрикционных) веществ.

Жиры и жироподобные вещества вводятся в виде эфирного раствора, которым опрыскивают гранулы при непрерывном их помешивании, после чего эфиру дают испариться. Порошкообразные скользящие вещества вводятся опудриванием гранулята.

Помимо антифрикционных веществ, если это необходимо, в гранулят одновременно вводят разрыхляющие вещества для улучшения распадаемости таблеток в желудке и кишечнике.

Таблетирование (прессование), Таблетирование лекарственных веществ производится на кривошипных (КТМ) и роторных (РТМ) таблеточных машинах, изготовляемых отечественной промышленностью. Каждая машина оснащается необходимым пресс-инструментом - комплектом, состоящим из двух пуансонов и матрицы.

Матрица представляет собой стальной диск, в котором просверлено цилиндрическое отверстие диаметром от 3 до 25 мм. Сечение отверстия равно диаметру таблетки. Матрицы вставляются в соответствующее отверстие столешницы - рабочей поверхности.

Пуансоны - это стержни из хромированной стали, диаметр их чуть меньше диаметра матричного канала, чтобы они могли в них перемещаться. Прессующие поверхности пуансонов делаются плоскими или вогнутыми (разного радиуса кривизны), гладкими или с поперечными бороздками (насечками) или с выгравированной надписью.

КТМ являются однопозиционными машинами, в которых таблетки транспортного движения не совершают. Каждую операцию технологического цикла выполняет отдельный исполнительный механизм: загрузки (дозирования), прессования, выталкивания. Для КТМ также характерно, что все таблетки производятся на одном комплекте пресс-инструмента.

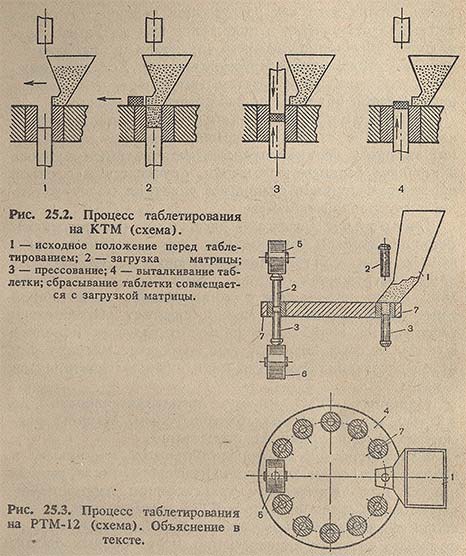

Процесс таблетирования на КТМ складывается из следующих операций (рис. 25.2).

Операция загрузки (дозирования). Она же является операцией сброса отпрессованной таблетки. После того как загрузочная воронка (столкнув таблетку) становится в положение над матрицей, происходит опускание нижнего пуансона и наполнение канала матрицы таблетируемой массой. Ход вниз нижнего пуансона регулируется, конечным положением определяется объем дозы таблетируемой массы.

Операция прессования. Загрузочная воронка отходит в сторону, открывая отверстие заполненной матрицы. Верхний пуансон, находившийся до этого в крайнем верхнем положении, опускается и с силой входит в матричное отверстие, уплотняя массу до получения прочной таблетки.

Операция выталкивания (выпрессовки). Верхний пуансон поднимается вверх, нижний - следует за ним и останавливается точно на уровне матрицы. Загрузочная воронка движется к матричной зоне. Далее загрузочная воронка, подойдя к матричной зоне, своей передней кромкой сдвигает вытолкнутую таблетку на край столешницы, откуда она попадает в лоток, а сама своим устьем накрывает матрицу для новой загрузки, после чего цикл начинает повторяться и т. д.

Машины КТМ имеют производительность до 4,8 тыс. шт./ч, размер таблеток 12 мм. Машина рассчитана на одностороннее прессование.

РТМ являются многопозиционными машинами, в которых все операции технологического цикла выполняются при непрерывном транспортном перемещении таблеток. В связи с этим в РТМ применяется до нескольких десятков комплектов пресс-инструмента, с помощью которых одновременно, но на разных фазах, осуществляется процесс таблетирования.

Принцип работы РТМ показан на рис. 25.3 на примере 12-пуансонной машины (РТМ-12).

Проследим за движением одной из матриц, находящейся под воронкой (1).

1. Нижний пуансон (3) опустился в точно обусловленное положение. Верхний пуансон (2) в это время ушел в самое верхнее положение, поскольку матричное отверстие (7) подошло под воронку (1) - операция загрузки.

2. Как только матрица (с заполненным гнездом) прошла воронку вместе с вращением столешницы (4), начинается постепенное опускание верхнего пуансона. Достигнув противоположной стороны, он попадает под прессующий валик (5). Одновременно на нижний пуансон оказывает давление валик (6) - операция прессования.

3. После прохода между валиками верхний пуансон начинает подниматься. Нижний пуансон также несколько приподнимается и выталкивает таблетку из матрицы. С помощью ножа (скребка) таблетка сбрасывается со столешницы - операция выталкивания (выпрессовки) таблетки.

Такое движение последовательно совершают все пресс-инструменты (матрица и пара пуансонов).

РТМ могут иметь в роторе разное количество матриц - от 12 до 55. Помимо того, они могут быть однопоточными (с одной загрузочной воронкой) и двупоточными (с двумя загрузочными воронками). В последнем случае весь производственный цикл заканчивается за полоборота ротора. В результате резко повышается производительность РТМ (до 460 тыс. шт./ч.). Поскольку в РТМ давление двустороннее и нарастает (снимается) постепенно, таблетки получаются высокого качества. Благодаря высокой производительности РТМ применяются только в условиях крупного заводского производства. В условиях фармацевтических фабрик более целесообразны КТМ, поскольку они полностью обеспечивают потребность мелкосерийных производств и в эксплуатационном отношении несравненно проще.

Покрытие таблеток оболочками. Покрытие таблеток оболочками производится с целью: защиты содержимого таблетки от неблагоприятных внешних воздействий; улучшения вкуса (сокрытие неприятного вкуса лекарственных веществ); придания таблеткам более красивого вида (выравнивание шероховатостей, окраска, глянцовка); перенесения места действия лекарственных веществ за пределы желудка (кишечные таблетки). Все покрытия, наносимые на таблетки, можно разделить на три группы: дражированные, пленочные и прессованные.

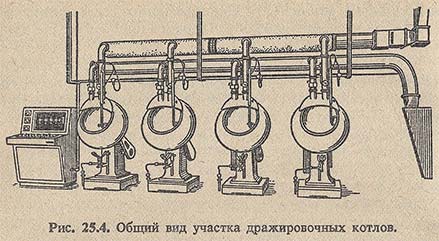

Дражированные покрытия. Дражирование проводится в дражировочных котлах (абдукторах). Обдукторы представляют собой косо поставленные (под у гром около 45°) вращающиеся котлы, имеющие форму эллипсоида (рис. 25.4.). Диаметр котлов от 0,7 до 1,5 м. Материал - медь или, в некоторых случаях, стекло. Скорость вращения 20-40 об/мин. Число оборотов подбирается в зависимости от хода технологического процесса. Направление вращения - по часовой стрелке.

В настоящее время дражируется значительное количество таблеток, в том числе: тиреоидин, аллохол, лецитин-церебро, глютаминовая кислота, акрихин, хиноцид, хлорацазин, циклофосфан, дипразин, метионин, трифтазин, экстракты крушины, кровохлебки, красавки и др. В дражированные таблетки переведен рад прописей некоторых микстур (микстура Бехтерева), пилюль (пилюли Бло и др.).

Наложение сахарной оболочки проводится по следующей схеме. Первые 2-3 слоя наносятся на таблетки смесью слизи гуммиарабика и сахарного сиропа при вращающемся обдукторе; затем ядра обсыпают белоснежным тальком. После проверки состояния оболочки продолжают дражирование поочередно сиропом и сахарной пудрой до получения таблеток заданной массы. В котел вдувается холодный воздух. Последние слои наносятся окрашенным сиропом (для окраски). Для глянцовки дражированных таблеток после накатывания последних слоев котел нагревают до 37° С, вливают необходимое количество расплавленного масла какао, нагрев прекращают и котел вращают до получения блеска.

Пленочные покрытия. В качестве пленкообразователей для таблеток применяются две группы веществ: 1) растворимые в воде и желудочном сохе; 2) нерастворимые в воде и желудочном соке, но растворимые в кишечных жидкостях (кишечные покрытия).

Для получения водорастворимых покрытий используются эфиры целлюлозы: метил-, этил- и ацетилцеллюлоза (МЦ, ЭЦ, АЦ), оксиэтил- и оксипропилметил-целлюлоза (ОЭЦ, ОПМЦ), КМЦ, натрий-КМЦ, а также ПВП, ПВС, растворы камедей, желатин.

Для кишечных покрытий употребляются высокомолекулярные соединения, растворимые в органических растворителях, после испарения которых образуется нерастворимая в воде цельная эластичная оболочка. Из числа применяемых для кишечных покрытий пленкообразующих веществ следует указать на метилфталил- и ацетилфталилцеллюдозу (МФЦ и АФЦ). Нашли применение также некоторые липиды, гидрогенизированные масла, отдельные жирные кислоты и их соли, а также шеллак-природное ВМС жироподобного характера.

Наложение пленочного покрытия осуществляется большей частью опрыскиванием в дражировочном котле. Для этого около отверстия котла устанавливается опрыскиватель, с помощью которого вещества, входящие в состав покрытия в виде раствора в легко летучем органическом растворителе, распыляются на вращающуюся массу таблеток. Рецептура этих растворов разнообразна, например: 3% раствор ЭЦ и 1% твин-80 в 95% этаноле. Этот способ требует дополнительных устройств для улавливания паров растворителя, иначе условия работы будут вредны для здоровья и огнеопасны.

Прессованные покрытия. По этому способу наложения оболочек проводятся с помощью двух таблеточных машин, ротационного типа. В одной из них производятся сами таблетки, а в другой - наложение оболочек.

Определение качества таблеток

Качество таблеток проверяется по методикам, приведенным в ГФХ (ст. 634).

Оценка внешнего вида. Таблетки должны иметь гладкую однородную поверхность без повреждений и внешних дефектов (пятна машинного масла, сбитые края, выщербленные участки и т. п.). Оценку проводят на основании осмотра невооруженным глазом 20 таблеток.

Колебания в массе отдельных таблеток (за исключением покрытых оболочками) допускаются в следующих пределах: для таблеток массой менее 0,12 г ±10%, для остальных ±5% от средней массы. Среднюю массу таблетки определяют взвешиванием 10 таблеток. Отклонения в массе отдельных таблеток определяют взвешиванием 10 таблеток порознь с точностью до 0,01 г.

Для определения содержания лекарственных веществ в таблетках берут навеску порошка растертых не менее 10 таблеток. Допускаемые отклонения при дозировках до 0,1 г ±10%, при больших ±5%.

Определение распадаемости. Таблетку помещают в коническую колбу вместимостью 100 мл, прибавляют 50 мл воды (или другой стандартной жидкости), имеющей температуру 37 ±2° С. Колбу медленно покачивают 1-2 раза в секунду. Оценку распадаемости производят на основании не менее трех определений. Таблетки считают распавшимися, если все взятые для испытания таблетки растворились или распались на частички или превратились в рыхлую массу, которая разрушается при легком прикосновении стеклянной палочкой.

Нормы распадаемости (растворимости) таблеток:

- обычные таблетки - не более 15 мин, если нет других указаний в отдельных фармакопейных статьях;

- таблетки, покрытые оболочками, растворимыми в желудочном соке, - не более 30 мин;

- таблетки, покрытые кишечнорастворимыми оболочками, не должны распадаться в течение 2 ч в кислом растворе пепсина, а после промывки водой должны распадаться в течение не более 1 ч в щелочном растворе панкреатина;

- сублингвальные таблетки - не более 30 мин; таблетки для приготовления растворов - не более 5 мин;

- таблетки пролонгированного действия - по методикам и в сроки, приведенным в отдельных фармакопейных статьях;

- таблетки вагинальные - молочно-кислая среда (см. отдельные фармакопейные статьи), не более 10 мин.

Распадаемость всех видов таблеток проверяется ежегодно.

Определение прочности. Для объективной количественной оценки прочности таблеток используют методы, основанные на принципах разрушающего давления и истирания.

Испытание прочности на давление проводится на отечественном приборе ПИТ-20. Разрушение таблеток происходит при их установке «на ребро». В измерительной части прибора используется груз, установленный на рычагах, при погружении таблетки груз отклоняется от вертикального положения. Прибор регистрирует разрушающее усилие до 200 Н.

В основе приборов для определения прочности таблеток по истираемости лежит принцип вращения таблеток с определенной скоростью в приборе и учет порошка, образовавшегося в результате их истирания о стенку прибора. После испытания таблетки вынимают, обметают мягкой кисточкой от пыли и крошек. Нормальным считается истирание таблеток в течение 4 мин не больше, чем на 1,5% от массы 20 таблеток.

Упаковка и хранение таблеток

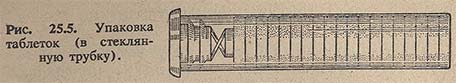

Таблетки расфасовывают в конвалюты, трубки (пробирки), небольшие флаконы или запрессовывают в пленки (рис. 25.5). Трубки (пробирки) могут быть стеклянные и пластмассовые. Пробки используются пластмассовые: обычные и с пружинкой из пластмассы, позволяющие обходиться без закладки ватного тампона. Для валидола применяются алюминиевые пеналы на 10 таблеток с навинчивающейся крышкой.

Флаконы вместимостью 500 и 100 таблеток могут быть стеклянные с навинчивающейся пластмассовой крышкой (требующие закладки ватного тампона) и пластмассовые с пружинным упором из пластмассы.

Пленочная упаковка может быть разного типа и из разных пленок. В самом простом случае таблетки запрессовываются между двумя листами целлофана или фольги. В настоящее время часто применяются ячейковые контурные упаковки, в которых один слой - из полихлорвиниловой пленки, а другой - из фольги.

Таблетки хранятся в упаковке в сухом и, если необходимо, защищенном от света месте.

Тритурационные таблетки

Тритурационные таблетки получаются формованием тестообразной массы в маленькие цилиндрики массой меньше 0,05 г. После высыхания цилиндрики отличаются от прессованных таблеток меньшей твердостью и прочностью. Для приготовления тритурационных таблеток лекарственное вещество смешивают с молочным сахаром. С помощью воды или другой связывающей жидкости смесь превращают в кашицеобразную массу, которую затем втирают в систему многочисленных цилиндрических отверстий, сделанных в пластмассовой пластине. Далее, с помощью системы стержней (пуансонов) цилиндрики выталкиваются из отверстий и на подносе передаются в сушку.

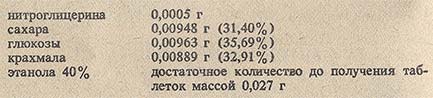

Этим способом получаются таблетки нитроглицерина (Tabulettae Nitroglycerini), которые нельзя приготовлять прессованием, поскольку использование давления взрывоопасно. Их производство осуществляется по следующей прописи:

Сахар, глюкозу, крахмал тщательно смешивают, смесь смачивают 40% этанолом (5% от массы смеси) и к ней приливают точно отвешенное количество нитроглицерина. После смешивания сметанообразную массу разливают в кристаллизатор слоем не толще 2 см. Сушку производят при температуре не выше 45° С, пока масса не станет хрупкой (около 2 ч). После этого массу переводят в ступку, смачивают 40% этанолом (5% от всей массы), перемешивают и из влажной массы формируют с помощью машинки таблетки-цилиндрики. Влажные таблетки подсушивают при 40-45° С. Диаметр таблеток 4 мм, высота 2 мм, масса 0,027-0,028 г. Распадаемость 40-60 с. Работают в респираторе, соблюдая крайнюю осторожность, так как нитроглицерин способен всасываться даже через неповрежденную кожу. Упаковывают таблетки нитроглицерина в стеклянные трубочки по 40 штук. Таблетки нитроглицерина применяются сублингвально. Тритурационный способ их приготовления и состав таблетки обеспечивает образование пористого тела, которое быстро и легко рассасывается в подъязычном пространстве.

Драже

Драже - твердая дозированная лекарственная форма для внутреннего применения, получаемая путем многократного наслаивания (дражирования) лекарственных и вспомогательных веществ на сахарные гранулы (крупку). Таким образом, у драже вся масса образуется путем наслаивания, в то время как у таблеток наслаивается только оболочка. В настоящее время область применения драже особенно расширилась в витаминной промышленности (драже с отдельными витаминами и разные поливитаминные сочетания). Производство драже осуществляется в дражировочных котлах. Сахарные гранулы обычно получают с кондитерских фабрик.

Драже имеют правильную шаровидную форму. Масса драже колеблется обычно в пределах от 0,1 до 0,5 г; превышение массы более 1 г не допускается; окраска драже зависит от цвета применяемых красителей; часто драже, содержащие одно и то же лекарственное вещество, окрашиваются в разные цвета в зависимости от дозирования (например, драже, содержащие пропазина 0,025 г окрашиваются в голубой цвет, а 0,05 г - в зеленый).

При производстве драже в качестве вспомогательных веществ применяют сахар, крахмал, магния карбонат основной, пшеничную муку, тальк, этил целлюлозу, ацетилцеллюлозу, натриевую соль карбоксиметилцеллюлозы, гидрогенизированные жиры, стеариновую кислоту, какао, шоколад, пищевые красители и лаки. Количество талька должно быть не более 3%, стеариновой кислоты - не более 1%. Для защиты лекарственного вещества от действия желудочного сока драже покрывают кислотоустойчивой оболочкой. Для создания такой оболочки применяют те же вещества, что и при производстве таблеток с кишечным покрытием.

В форме драже выпускается аминазин, диазолин, диколин, пропазин и ряд других лекарственных веществ и их сочетаний. Разберем в качестве примера производство драже по одной из прописей Шерешевского с микродозами йода, которые в аптечных условиях изготавливаются в форме пилюль. В эти драже входят: йод кристаллический 0,0005 г, калия йодид 0,005 г, фенобарбитал 0,01 г, порошок корня валерианы 0,05 г, вспомогательные вещества до 0,25 г.

Сахарные гранулы просеивают через соответствующее сито с расчетом, чтобы в 1 г содержалось около 40 гранул. Загружают в небольшой дражировочный котел, например, 500 г гранул (20-29 тыс. гранул). Одновременно изготавливают сироп из расчета: 1 кг сахара в 250 мл воды. Готовый сироп смешивают с 1 кг пищевой патоки. Затем в ступку помещают 110 г калия йодида, увлажняют его дистиллированной водой и добавляют 11 г кристаллического йода. Растирают йод и калия йодид до полного растворения и добавляют 90 г глицерина и смешивают со смесью сиропа и патоки. Приводят в движение дражировочный котел, и гранулы равномерно увлажняют полученным рабочим раствором. К увлажненным гранулам при вращении дражировочного котла равномерно добавляют пудру, состоящую из смеси: порошка корня валерианы 1100 г, фенобарбитала 220 г, сахарной пудры 2480 г и талька 125 г. По мере высыхания поверхность ядер снова увлажняют небольшой порцией раствора, после чего опудривают смесью порошков. Такое наращивание производят до тех пор, пока не израсходуют исходные материалы. Затем некоторое время котел продолжают вращать до получения драже с блестящей гладкой поверхностью.

Определение качества драже проводится по ГФХ (ст. 235), требования которой в общем аналогичны требованиям, предъявляемым к таблеткам. Отклонение в массе отдельных драже не должно превышать 10% от средней массы драже, если нет особых указаний (например, для драже пропазина 15%). Драже должны распадаться в течение не более 30 мин, если нет других указаний. Драже подобно таблеткам выпускают в упаковке, предохраняющей их от внешних воздействий.

Гранулы

В ряде случаев порошковидные смеси целесообразно выпускать в виде мелких крупинок - зерен, гранул. Зернением можно повысить устойчивость отсыревающих веществ, а также способствовать более быстрому растворению и улучшению вкуса некоторых сложных порошков. Все сказанное явилось предпосылкой для появления новой официнальной лекарственной формы - гранул.

Гранулы (в формулировке ГФХ) - лекарственная форма в виде крупинок (зернышек) круглой, цилиндрической или неправильной формы для внутреннего применения.

В состав гранул входят лекарственные (кроме ядовитых и сильнодействующих) и вспомогательные вещества. В качестве последних применяют сахар, молочный сахар, натрия гидрокарбонат, виннокаменную кислоту, кальция дифосфат двузамещенный, крахмал, декстрин, глюкозу, тальк, сироп сахарный, этанол, воду, пищевые красители, консерванты, ароматизирующие и другие вещества. Гранулы могут покрываться оболочкой.

Размер гранул (определяемый ситовым анализом) должен быть 0,5-2,5 мм. Количество более мелких и более крупных гранул не должно превышать в сумме 5%. Они должны быть однородными по окраске. Гранулы (в навеске 0,5 г) должны распадаться в течение 15 мин (как таблетки), покрытые оболочкой - в течение не более 30 мин. Допустимые отклонения в содержании лекарственных веществ в гранулах не должны превышать ±10%. Количество талька должно быть не более 3%.

Производство гранулированных порошков обычно не отличается от процесса гранулирования, принятого при производстве таблеток. Промышленностью выпускаются: уродан, глицерофосфат, плантаглюцид и др.

Разберем в качестве примера производство гранул уродан (Urodanum). Состав (части): пиперазина 2,5 г, гексаметилентетрамина 8 г, лития бензоата 2 г, натрия бензоата - 2,5 г, динатрия фосфата обезвоженного 10 г, натрия гидрокарбоната 37,5 г, кислоты виннокаменной 35,6 г, сахара 1,9 г. Все ингредиенты предварительно высушивают, просеивают через сито с отверстиями 0,6 мм и смешивают в следующем порядке: лития бензоат, натрия бензоат, пиперазин (перемешивание), гексаметилентетрамин (перемешивание), динатрия фосфат (перемешивание), натрия гидрокарбонат и виннокаменная кислота (перемешивание). После анализа к массе добавляют 30 частей по объему 96% этанола при помешивании до получения однородной пластической массы. Полученную массу гранулируют протиранием через сито. Влажные гранулы высушивают при 70-80° С до полного исчезновения запаха этанола. Готовые гранулы расфасовывают по 100 г во флаконы.