Источники микробиальной обсемененности консервов и меры борьбы с ней

Источники микробиальной обсемененности

В главе, излагающей основы тепловой стерилизации, отмечено чрезвычайно важное значение зависимости, существующей между количеством микроорганизмов-возбудителей порчи, присутствующих в пищевых продуктах, и степенью нагревания, необходимого для их уничтожения. Практический и лабораторный опыт учит, что для уничтожения большого количества микроорганизмов требуется более жесткий режим тепловой обработки, чем при низкой обсемененности продукта. Лишь у очень незначительного числа видов консервов органолептические качества не снижаются при нагревании в течение определенного периода, продолжительность которого зависит от вида продукта. Ввиду того, что нормальная тепловая обработка пищевых продуктов достаточна для обеспечения стерильности лишь в случае отсутствия избыточной обсемененности, подготовка продуктов для консервирования должна быть связана с мероприятиями, снижающими количество присутствующих микроорганизмов в продукте и предотвращающими их попадание в банку до стерилизации.

Опасность попадания микроорганизмов внутрь банки после стерилизации имеется лишь в случае нарушения герметичности шва. Возможна течь из швов и в процессе охлаждения; порча содержимого в этом случае может зависеть от степени чистоты охлаждающей воды с бактериологической точки зрения.

В качестве источников микробиального загрязнения консервов можно рассматривать четыре основные категории:

1. Сырье.

2. Оборудование, посуда и пр.

3. Тара.

4. Вода для охлаждения.

Сырье

Сырье для консервирования должно быть вполне доброкачественным и чистым, так как в противном случае пострадает качество конечного продукта. Использование сырья с заметными признаками разложения неизбежно приведет к сильной порче консервов. Тщательная чистота и строгое выполнение требований санитарии совершенно необходимы при подготовке и расфасовке пищевых продуктов. Почва часто является обильным источником микроорганизмов, и многие случаи массовой порчи консервов были вызваны микроорганизмами, попавшими в продукт из почвы. Однако инфекция каким-либо одним видом микроорганизмов может ограничиться овощами или плодами, полученными с одной плантации. Например, автору пришлось на практике убедиться в том, что морковь, выращенная на определенной ферме, была сильно загрязнена газообразующими термофилами, вызвавшими массовую порчу консервов; другая партия моркови, полученная с участка, не очень отдаленного от вышеуказанной фермы, была совершенно свободна от этих микроорганизмов. Камерон упоминает о подобном факте, когда нормальный режим стерилизации оказался недостаточным для достижения стерильности спаржи, выращенной на некоторых участках поля.

Важным предупредительным мероприятием при консервировании плодов и овощей является удаление приставшей земли и пыли с сырья при помощи надлежащей мойки. Тоунсенд, изучая порчу фруктовых консервов и томатопродуктов, вызванную попавшими из почвы анаэробами, установил, что опасность такой порчи несомненно снижается при тщательной мойке сырья. Позднейшими исследованиями установлено то же самое в связи с плесневением консервированной голубики. Загрязнение плесенями было снижено с 350 до 30 плесеней на 1 г сырых ягод в результате мойки их сырой водой. В 1948 г. были опубликованы данные, показавшие действие исходного загрязнения сырья на стерильность консервированного горошка, а также степень снижения загрязненности после мойки различными способами. Был сделан вывод, что тщательная мойка овощей усовершенствованными способами может быть столь же эффективна в отношении снижения обсемененности консервов, как и 5- или 10-минутная стерилизация при 116°. Загрязненные почвенными микробами продукты даже после тщательной мойки могут содержать значительное количество микроорганизмов-возбудителей порчи. Если в результате недостаточной мойки продукты уложены в банки с приставшими комочками почвы, количество микроорганизмов, попавших в банку, может быть настолько велико, что нормальный режим стерилизации будет недостаточным для достижения требуемой стерильности данного консерва.

Консервный завод должен быть обеспечен обильным количеством чистой проточной воды для мойки сырья. Применение непроточной или рециркулирующей воды, даже в случае частой смены ее, отнюдь не рекомендуется, так как накопление загрязняющей микрофлоры в такой воде может быть настолько быстрым, что пропускаемый через воду продукт становится более загрязненным микробами, чем до мойки. Опытами установлено, что в одной и той же партии голубики, в банках с ягодами, подвергавшимися мойке рециркулирующей водой, оказалось испорченных 32% банок, а с ягодами, промытыми свежей проточной водой, - только 5% банок.

Использование моющих веществ в воде, применяемой для мойки овощей, дает некоторый эффект в отношении снижения микробиального загрязнения. Опытами 1955 г. установлено, что моющее средство Дециквам 222 (дидецилдиметиламмоний-бромид) в концентрации от 1:1000 до 1:2000 с контактным периодом в 30 сек. вызвало резкое снижение количества спор бактерий плоскокислой порчи на горошке.

Помимо микробиального загрязнения, вызываемого контактом с почвой или грязью, практически все ингредиенты, используемые в консервированных пищевых продуктах, являются возможными источниками загрязнения. Проведены многочисленные исследования по установлению источников термофильных микроорганизмов ввиду их большого значения при порче консервов. Эти исследования проводились в основном в Америке, где высокие температуры воздуха содействуют росту этих микроорганизмов в консервах в большей степени, чем в Англии.

Найдено необходимым установить стандартные нормы, ограничивающие загрязненность термофильными бактериями сахара и крахмала, используемых в консервах.

В Англии было опубликовано исследование некоторых продуктов (сахар, сиропы, крахмал, кукурузная мука, рисовая мука, грибы), сильно подверженных обсеменению термофильными бактериями. Позднее было установлено, что неочищенный свекловичный сахар может быть сильно загрязнен термофильными микроорганизмами, из которых многие могут выжить в готовом продукте (консерве).

Кроме материалов, применяемых для консервирования в относительно больших количествах, может встретиться сильная обсемененность и во второстепенных вспомогательных материалах. В литературе отмечены случаи порчи консервированной рубленой ветчины, возбудителями которой были микроорганизмы, внесенные в продукт специями. Установлено также, что пищевые красители и специи являются обильным источником бактерий, в том числе и гнилостных анаэробов. Американские исследователи также сообщают о сильной бактериальной загрязненности широкого ассортимента специй и пряностей, однако споры аэробных бактерий присутствовали в испытуемом материале в относительно малых количествах, и выделить гнилостных анаэробов не удалось. Позднее сообщалось о присутствии сравнительно большого количества анаэробных термофилов в специях, необработанных зерновых продуктах, стабилизаторах пищевых продуктов и в продуктах из сухого молока. Из 450 образцов воды, полученных из частновладельческих колодцев и из источника водоснабжения молочного завода, около 35% содержало аэробные виды, как правило, в малых количествах; термофильные анаэробы присутствовали примерно в 25% указанных образцов. Согласно данным, опубликованным в 1947 г., мясной экстракт может быть обильным источником термостойких спор бактерий плоскокислой порчи.

Логически рассуждая, борьба с микробиальным загрязнением консервов, источником которого являются отдельные их ингредиенты, заключается в выборе материалов с относительно низкой обсемененностью микроорганизмами-возбудителями порчи. Однако работа, связанная с обследованием всех ингредиентов, входящих в консервы, вряд ли по силам даже самой крупной лаборатории, и большей частью ингредиенты в целом подвергаются обследованию лишь с целью выявления источника микроорганизмов специфического вида.

За исключением установленных норм, касающихся загрязнения сахара и крахмала термофильными бактериями, нет общих стандартов, по которым можно было бы судить о гигиеническом качестве консервных ингредиентов. В отношении сахара и крахмала получили широкое распространение (см. главу XIV) американские стандарты, лимитирующие содержание термофильных микроорганизмов; несомненно, что с бактериологической точки зрения установление обязательных проб дало значительное повышение качества сахара и крахмала, используемых в консервном производстве.

Помимо основанного на бактериологических анализах выбора ингредиентов, относительно свободных от микроорганизмов-возбудителей порчи, борьба с обсемененностью консервов может осуществляться и другими методами. Американские исследователи, изучая способы снижения обсемененности специй, установили, что в результате тепловой обработки в течение 15 мин. при 121° в сухих специях, размещенных в неглубокий лотках, количество бактерий снизилось с 83 000 000 примерно до 1 на грамм. Количество бактериальных спор в образцах специй снизилось с 750 000 до 100 спор на грамм после нагревания паром под давлением 0,35 кг/см2 в течение 15 мин. Образцы специй (черный перец), подвергшиеся 15-минутному нагреванию при 121°, обнаружили снижение в балловых оценках по вкусу и запаху на 10%. Обработка окисью этилена также обеспечивала практическую стерильность. Согласно опубликованным данным, обработка ряда вспомогательных материалов окисью этилена в сочетании с нагреванием снижала их обсемененность термофильными бактериями.

Предварительная тепловая обработка некоторых вспомогательных материалов также может снизить их микробиальную обсемененность. Например, при наличии некоторых условий мясо, рыбу и овощи можно стерилизовать в автоклаве в нерасфасованном виде до их добавления в консервируемый продукт; предварительная обработка овощей путем нагревания в кипящем 1%-ном растворе лимонной кислоты значительно снижала обсемененность термофильными спорообразующими бактериями. Ультрафильтрация также является полезным мероприятием для удаления загрязняющих бактерий из растворимых ингредиентов, например мясного экстракта и сахара.

Оборудование

Помимо соображений чисто внешнего порядка, в литературе по микробиальной порче консервов подчеркивается необходимость проведения всех операций консервирования в санитарных условиях. При розливе фруктовых соков в бутылки холодным методом применяются чрезвычайно жесткие меры против микробиального загрязнения продукта, вплоть до стерилизации воздуха в цехе розлива. При операциях нормального процесса консервирования, если не необходимо, то все же желательно доводить до минимума загрязнение атмосферного воздуха путем регулярной чистки всех поверхностей (стен, оконных рам, подоконников), на которых может скапливаться пыль. Сильная вспышка массовой инфекции консервов, исследованная автором в 1936 г., была вызвана микроорганизмами, присутствовавшими в пыли, попавшей на консервный завод с соседней фабрики.

Твердо установлено, что некоторые из наиболее важных источников микробиального загрязнения имеются внутри консервного завода. Это замечание относится специально к порче, вызываемой термофильными плоскокислыми бактериями, биологические свойства которых допускают их рост на оборудовании, связанном с тепловой обработкой пищевых продуктов, например наполнителях, бланширователях, смесительных баках и пр. Роль такого оборудования в случаях массового заражения консервов бактериями плоскокислой порчи неоднократно отмечалась в литературе американскими исследователями. В Англии были сделаны такие же наблюдения, в которых констатирована плоскокислая инфекция консервированного горошка, вызванная микробиальным загрязнением бланширователя. В 1945 г. было проведено бактериологическое обследование консервного завода, на котором термостойкие микроорганизмы-возбудители порчи консервов были выделены из деревянной рамы, установленной в эксгаустере непрерывного действия с паровым обогревом. Банки проходили через эксгаустер в открытом виде, и в них попадал конденсат пара в виде капель, стекающих с загрязненной деревянной поверхности. Вращающиеся щетки в грохотах и трубопроводах с глухими тройниковыми муфтами также отмечены как очаги микробиального загрязнения.

Автор наблюдал случай сильного загрязнения продукта от трубопроводов сжатого воздуха и вакуума, не включенных и общий график чистки. Указанные трубопроводы были присоединены обычными коленами к спиральному веничку, и, таким образом, продукт мог быть всосан в веничек и вытолкнут затем наружу сжатым воздухом. Эти небольшие количества пищевого продукта, всосанные в колено трубопровода, являлись источником микробиального загрязнения последующих загрузок каждый раз, когда включался сжатый воздух.

Мероприятия по борьбе с микробиальным загрязнением продукта от консервного оборудования заключаются в обеспечении правильного проектирования и работы машин и эффективной чистки последних.

Проектирование оборудования и его эксплуатация

Проектирование консервного оборудования зачастую проводится с учетом лишь механических требований, без внимания к требованиям санитарии. Опасность присутствия очагов микробиального загрязнения на консервных машинах может быть сведена к минимуму при соблюдении некоторых правил при их проектировании и изготовлении, которые сводятся к следующему:

1. Общее размещение и конструкции отдельных машин должны быть по возможности простыми. При этом преследуется цель обеспечить прямолинейный поток продукта, в результате чего устраняется возможность создания участков застоя, в которых могут скапливаться микроорганизмы-возбудители порчи и служить источниками загрязнения продукта, проходящего по линии.

2. Трубопроводы должны состоять из коротких отрезов, гладкопригнанных внутри, с быстро открывающимися санитарного типа муфтами для облегчения разборки и чистки. Коленчатые соединения должны быть закруглены и все глухие концы устранены. В клапанах (вентилях) и кранах, установленных на трубопроводах, следует применять съемные втулки с полным открыванием; они легко снимаются при чистке и делают невозможным образование застойных участков, где скопляются частицы пищевого продукта.

3. Все поверхности машин должны быть гладкими, без углублений или выступов, в которых могут скапливаться и загнивать частицы продукта. Наклонные желоба (течки), ковшевые конвейеры, сборные тэнки, наполнительные воронки должны иметь закругленные углы и днища, без шероховатых ржавых участков.

4. Во избежание скапливания остатков пищевых продуктов оборудование должно быть установлено на некотором расстоянии от пола, обеспечивающим возможность чистки и мойки последнего; фундаментные плиты тяжелых машин, например, закаточной машины, должны быть залиты цементом вровень с полом для предотвращения просачивания воды и других жидкостей.

5. Всюду, где возможно, следует изъять все деревянные части из консервного оборудования. С точки зрения санитарии дерево считается непригодным материалом для пищевого оборудования, так как его шероховатая неровная поверхность пропитывается пищевым продуктом, создавая, таким образом, благоприятную среду для роста бактерий. Кроме того, загрязненные деревянные поверхности очень трудно чистить и стерилизовать. Это обстоятельство отмечено в одном отчете, в котором указано, что в материале, соскобленном с упаковочных столов из твердой древесины на заводе, выпускающем консервы из сардин, наблюдалось присутствие 700 000 микроорганизмов на 1 г продукта, несмотря на то, что столы тщательно промывались моющими средствами и чистились скребками после каждой смены. Конструкции пищевых машин, включая достоинства и недостатки различных конструктивных материалов, описаны в работе, опубликованной в 1952 г.

В связи с микробиальным загрязнением, источником которого является оборудование, возникает вопрос, связанный с работой машин при повышенных температурах, благоприятных для быстрого роста микроорганизмов-возбудителей порчи консервов. Это относится в особенности к термофильным микроорганизмам, которые быстро размножаются при температурах порядка 48,8-71°. Рядом исследований установлено, что нагревание продукта до температур выше указанных может привести к быстрому росту плоскокислых бактерий в воронках наполнительных машин, смесительных тэнках, бланширователях и др. В тех случаях, когда контроль температуры по каким-либо причинам не применяется, рекомендуется для предупреждения роста загрязняющей микрофлоры опоражнивать указанное оборудование и через каждые 3-4 часа тщательно промывать его холодной водой под давлением.

Чистка оборудования

Для поддержания консервного оборудования в санитарном состоянии следует уделять особое внимание проведению некоторых операций чистки его в процессе работы. Накопление отходов и пролитых жидких продуктов на полах и оборудовании предупреждается чисткой их через определенные интервалы в течение рабочей смены. Закаточные машины и наполнители, в которых накопление жидких остатков особенно велико, следует промывать при помощи шланга во время простоев и перерывов, и в случае необходимости такой обработке должно подвергаться и другое оборудование. Контейнеры, применяемые для транспортировки и взвешивания скоропортящегося пищевого сырья, следует промывать подходящим моющим средством и прополаскивать перед каждым употреблением.

Непосредственно после окончания работы необходимо проводить тщательную чистку каждой машины производственной линии; такая чистка имеет очень важное значение, так как рост микроорганизмов-возбудителей порчи на остатках пищевых продуктов в трубопроводах, наполнителях, бункерах может вызвать сильное загрязнение пищевого продукта, пропускаемого затем по этой линии. Эта чистка должна проводиться на высоком уровне санитарии и гигиены; система чистки оборудования на данном заводе должна быть предусмотрена на основе обследования всей линии опытным специалистом. Чистку многих машин, насосов некоторых типов, эмульсаторов, наполнителей, бланширователей, сортировочных и калибровочных машин нельзя производить без разборки их; поэтому в бригаду по чистке оборудования, состоящую из опытных работников под наблюдением специалиста, следует включать и механика.

При составлении общей системы чистки необходимо предусматривать следующие мероприятия:

1. Периодически производится разборка оборудования и удаление остатков пищевых продуктов мойкой теплой водой. Применение очень горячей воды не рекомендуется для этой начальной стадии чистки, так как она вызывает коагуляцию частиц пищевых продуктов в трубопроводах, соплах и других частях оборудования. Согласно опубликованным данным, наиболее пригодной для мойки молочного оборудования является (вопреки общепринятой практике) вода температурой 43-48,5°.

2. После начальной мойки все оборудование приводится в физически чистый вид (т. е. удаляются все следы пищевых остатков, жира и пр.) при помощи щеток и соответствующего моющего средства. Для проведения общей чистки широко применяется углекислый натрий (в виде кальцинированной соды); однако за последние годы все чаще используются для этой цели специальные смеси детергентов, причем для каждого вида оборудования предусматривается определенная пропорция отдельных компонентов моющего средства. Основания для выбора соответствующих моющих средств приведены в брошюре, опубликованной Ассоциацией организаций по санитарии пищевых заводов в 1952 г.; в брошюре даны также рецептуры смесей детергентов для специфических назначений.

3. Третья стадия системы чистки пищевого оборудования заключается в тщательном и длительном промывании его горячей водой под давлением до тех пор, пока температура его поднимется до уровня, обеспечивающего быструю обсушку. В результате такой обработки удаляются все следы моющих средств и устраняется опасность роста микроорганизмов в течение ночи, так как чистое сухое оборудование отнюдь не является благоприятной средой. В связи с этим необходимо обеспечить, чтобы паровые вентили были полностью закрыты для предотвращения скопления конденсата; изношенные вентили, пропускающие пар, необходимо сменить или же выключить подачу пара на главном паропроводе. Важное значение обсушки оборудования отмечено в литературе, в отчете о работе по борьбе с микробиальным загрязнением в производстве сгущенного молока.

По окончании чистки всего оборудования и сборки разобранных для этого машин следует тщательно промыть полы и водостоки теплой водой при помощи шланга, а затем щеткой и горячим раствором детергента. После последующего ополаскивания водой вся площадь заливается раствором гипохлорита натрия (содержащего 0,02% Cl2) по меньшей мере на 5 мин.; затем всю площадь снова прополаскивают водой.

За последние годы в американской литературе появились описания способа чистки трубопроводов на месте (без разборки), что значительно снижает стоимость процесса чистки, устраняя расходы на разборку оборудования. Через закрытую систему трубопроводов с высокой скоростью циркулирует раствор детергента, затем ополаскивающая вода, в связи с чем в трубах происходит турбулентное движение, оказывающее нужное действие. Согласно опубликованным данным, необходимо поддерживать скорость циркуляции в трубопроводах около 5 футов (1,5 м) в секунду, причем трубы должны быть установлены с наклоном 1,04 см на 1 м для обеопечения отекания (дренажа).

Часто в какой-либо стадии чистки пищевого оборудования рекомендуется промывание гермицидным раствором, например раствором гипохлорита натрия. В отношении консервного оборудования необходимость такой обработки является спорной. При наличии конструкции, допускающей легкую механическую чистку и быструю обсушку, применение гермицидных растворов, по-видимому, является излишним. Эти замечания относятся, разумеется, к металлическим и прочим гладким поверхностям. Обработка гермицидным раствором необходима для чистки деревянных частей, например столов для разделки мясных туш, которые после тщательной мойки сначала с применением горячего моющего раствора (детергента), затем раствора гипохлорита, прополаскивают чистой водой.

Все эти предложения, конечно, могут быть изменены в зависимости от условий. Например, в дополнение к чистке немедленно после окончания работы на данном оборудовании может возникнуть необходимость промыть его чистой водой под давлением непосредственно перед следующим употреблением для удаления возможной микрофлоры, давшей рост в интервалы между отдельными операциями. Любая система чистки, принятая на консервном заводе, должна подвергаться периодической проверке путем бактериологических анализов (см. главу XIV). Ценные сведения относительно методов чистки пищевого оборудования приводятся в упомянутой выше брошюре, изданной Ассоциацией организаций по санитарии пищевых заводов.

Тара

Помимо возможности попадания микроорганизмов в консервы из некачественных швов банок после закатки последних, сами банки могут служить источником микробиального загрязнения содержимого. Например, при розливе в бутылки фруктовых соков, некоторых видов соусов, молока, а также при розливе сгущенного молока с сахаром в жестяные банки приходится уделять больше внимания возможности микробиального загрязнения продукта тарой, чем в отношении консервов, стерилизованных под давлением. Грязные, пыльные банки перед наполнением необходимо промывать горячим раствором моющего средства. Микрофлора попадает на банки и бутылки вместе с пылью (бактерии, содержащиеся в воздухе, как правило, присутствуют на частицах пыли); любая банка с наличием большого количества пыли является источником сильного микробиального загрязнения продукта.

В литературе отмечена возможность сильной обсемененности тары. При обследовании жестяных и стеклянных банок, полученных с нескольких консервных и жестяно-баночных заводов, было обнаружено присутствие до 162 000 бактерий и 22 000 спор плесеней на банку. Эта микрофлора состояла в основном из спорообразующих бактерий, включая термофильные. При обследовании жестяных консервных банок ряда консервных заводов было установлено присутствие токсических штаммов Cl. botulinum типа А в банках, количество которых составляло 1% от исследованной партии. Во время микробиологического обследования процесса производства яблочного соуса было отмечено, что даже после промывания горячей водой жестяные банки содержали более 3 000 000 микроорганизмов на 25,8 см2 поверхности. На большинстве жестяно-баночных заводов транспортировка банок производится в картонных ящиках, в результате чего загрязнение их сводится к минимуму.

Вода, используемая для охлаждения

Большая часть баночных консервов, подвергающихся порче из-за «нарушения герметичности шва, загрязняется в процессе охлаждения водой. Во время этой обработки снижается давление, образовавшееся в банке в процессе тепловой стерилизации, и образуется вакуум в результате конденсации водяных паров и уменьшения объема остаточного воздуха и содержимого. В этой стадии, когда слой прокладочной пасты находится в сравнительно размягченном состоянии, возможно проникание воды внутрь банки через шов и вместе с ней бактерий, содержащихся в воде.

Как правило, водопроводная вода весьма пригодна для охлаждения консервных банок после стерилизации при использовании ее непосредственно из водопровода; однако в тех случаях, когда в целях экономии вода подвергается рециркуляции, содержащееся в ней количество микробов может за сравнительно короткий срок достигнуть многих миллионов на миллилитр; в результате присутствия частиц пищевых продуктов, смытых с наружной поверхности банок, такая вода представляет собой благоприятную среду для развития бактерий. Сырая речная вода слишком сильно обсеменена и не может быть использована для охлаждения консервов; колодезная вода для проверки ее пригодности должна часто подвергаться бактериологическим анализам. Согласно опубликованным данным, порча консервов в результате загрязнения охлаждающей водой будет незначительной при содержании в воде менее 100 бактерий на миллилитр; считают, что нормы содержания микроорганизмов в охлаждающей воде должны быть аналогичными нормам по питьевой воде (около 100 микроорганизмов на миллилитр).

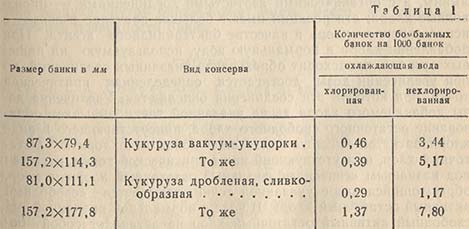

Зависимость между степенью обсемененности охлаждающей воды и процентом брака консервов за счет течи швов банок отражена в ряде опубликованных отчетов по использованию хлорированной воды для охлаждения консервов. Например, в одном из отчетов указывается, что в результате снижения обсемененности охлаждающей воды хлорированием порча консервов была ниже примерно в 5 раз по сравнению с банками, охлаждавшимися в воде с высокой обсемененностью. Приводим данные, полученные в результате этой работы (табл. 1).

Хлорирование можно проводить с применением хлора в газообразном состоянии или в виде растворов хлористых соединений, например гипохлорита натрия. Сведения относительно достоинств и недостатков препаратов, применяемых для хлорирования, производственных расходов, оборудования и др. приводятся в отчете, опубликованном в 1947 г. При любом способе хлорирование воды должно быть непрерывным и подвергаться тщательному контролю. Требующееся для этой цели количество хлора колеблется в зависимости от природы воды; как правило, считается достаточной конечная концентрация хлора, равная 0,0001-0,0002%; при такой концентрации микробиальная обсемененность снижается до приемлемой величины.

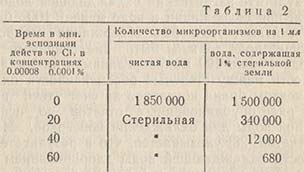

Для получения достаточно активной конечной концентрации в воде, содержащей аммиак, амино-органические и другие соединения, доза добавляемого хлора должна быть значительно выше, чем для чистой воды. Кроме того, хлор плохо проникает в твердую среду, в особенности в среду органического характера. Зависимость дозировки хлора от чистоты воды показана в табл. 2:

При реакции хлора с аммиаком образуются чистые хлорамины, а с органическими азотистыми соединениями - производные хлора; эти реакции имеют большое значение в связи с использованием хлора в качестве бактерицидного агента. При добавлении хлора в нормальную воду, используемую на пищевых заводах, происходит образование указанных соединений, но при увеличении дозы достигается определенная критическая точка, при которой эти соединения окисляются. Увеличение дозы добавляемого хлора выше указанной точки вызывает образование остаточного свободного хлора, присутствующего в виде хлорноватистой кислоты или в виде ионов гипохлорита. Остаточный хлор, присутствующий ниже критической точки, известен под названием «связанный активный остаточный хлор», а хлор, образующийся выше указанной точки, называется «свободный активный остаточный хлор». В воде с нормальной величиной pH свободный активный остаточный хлор представляет собой более активный бактерицидный агент, чем хлор в связанной форме. Кроме того, связанный активный хлор не обладает окислительным свойством в той же степени, как свободный активный хлор; иногда при чрезмерном хлорировании появляются неприятный привкус и запах.

Использование хлорированной до критической точки воды на консервных и морозильных заводах широко распространено в США. Концентрация свободного хлора в пределах 0,0002-0,0003% непрерывно поддерживается в воде, используемой во время работы ленточных транспортеров, элеваторов и подобного оборудования; для операций чистки применяется вода с содержанием 0,001-0,005% свободного хлора. Опубликованы многочисленные отчеты по применению хлорирования на месте. Сомерс, исследовавший действие хлорирования на бактериальную флору и образование слизи на нескольких консервных заводах, пришел к выводу, что остаточная концентрация хлора 0,0005% достаточна для нормальных рабочих условий; она вызывает снижение обсемененности мезофильными аэробными бактериями и уменьшает размеры образования слизи на многих участках завода. Никаких посторонних привкусов не было обнаружено, несмотря на то, что для плодовых сиропов использовалась нехлорированная вода; не было также увеличения коррозии при использовании воды с остаточной концентрацией хлора 0,0005% в производственных операциях и 0,002% хлора в операциях чистки оборудования.

Хотя хлорирование охлаждающей воды является эффективным средством для снижения порчи, вызванной течью швов банок, его нельзя считать надежным способом при наличии некачественного шва и неправильной закатки. Охлаждение банок с такими швами в почти стерильной воде может предотвратить микробиальную загрязненность содержимого в процессе охлаждения, но при этом не устраняется опасность загрязнения содержимого таких банок после охлаждения; в результате попадания воздуха внутрь банки может иметь место и коррозия внутренней поверхности банки.