Подготовка субстратов к выращиванию дрожжей

Подготовка мелассной барды

Мелассная барда является отходом спиртового производства. Ее получают после переработки на спирт зернового, картофельного сырья, свеклосахарной мелассы.

Состав мелассной барды непостоянен и зависит в основном от качества мелассы и технологии ее получения.

Обычно мелассная барда содержит 7-10% сухих веществ. Органические вещества составляют около 70-74 %, а неорганические соединения - 20-30% общего содержания сухих веществ. По содержанию азотистых веществ барда является неполноценной. Большая часть общего азота приходится на бетаин. В мелассной барде в небольших количествах содержатся многие усваиваемые дрожжами аминокислоты. Однако преобладает среди них пирролидонкарбоновая кислота, которая не ассимилируется дрожжами. В небольших количествах в барде содержатся глюкоза, фруктоза, арабиноза, мелибиоза и другие сахара. Глицерин и небольшое количество этилового, изоамилового и некоторых других высших спиртов остаются в ней при перегонке бражки.

Остаток несброженных спиртовыми дрожжами свободных редуцирующих веществ (РВ) не превышает 1,5-6,6%, общих - 2,2-9,7%. Из общего количества РВ немногим больше половины приходится на сахар, остальную часть составляют несбраживаемые гуминовые, меланоидиновые и глюкозидные соединения, не усваиваемые дрожжами.

Наиболее ценными в барде являются органические кислоты, состоящие на 1/3 из летучих (муравьиная и уксусная) и на 2/3 из нелетучих кислот (молочная, глюконовая, яблочная, винная, янтарная).

На долю зольных элементов приходится примерно 30% сухих веществ барды, из которых 36-55% К2О и 6,5-7,5% Na2O. Остальные элементы содержатся в небольшом количестве. В барде присутствуют также микроэлементы (в мг % на СВ): марганец 0,3-9,0; никель 0,6-1,9; титан 0,3-5,9; медь 0,3-18,3; ванадий 0,3-6,0; кобальт 0,06-0,64; барий 0,3-12,7 и др.

Для производства кормовых дрожжей практическое значение имеют лишь те вещества барды, которые усваиваются дрожжами рода Candida: моно- и дисахара, карбоновые кислоты и оксикислоты, спирты, аминокислоты, глюкозиды, органические и неорганические азотистые соединения, соли калия, магния, фосфора и железа, микроэлементы, витамины.

Недостатками барды являются низкое содержание фосфора и высокое количество зольных элементов и других не усваиваемых дрожжами веществ.

Повышенная концентрация сухих веществ барды обусловливает увеличенное осмотическое давление, тормозящее жизнедеятельность дрожжей.

Во избежание развития посторонней микрофлоры в процессе культивирования кормовых дрожжей горячую барду, поступающую на производство, направляют в стерилизатор-выдерживатель, рассчитанный по вместимости на 45-60-минутную производительность цеха.

При переработке барды, содержащей клетки дрожжей сахаромицетов, стерилизатор обязательно должен быть снабжен мешалкой. В стерилизаторе барда освобождается от спорообразующих микроорганизмов и твердых примесей, периодически удаляемых при чистке аппарата.

Если барда содержит значительное количество СаО (более 0,3%), то выделение гипса проводят в отстойниках, предварительно подкисляя барду до pH 3,5-3,8 серной кислотой.

Для приготовления питательной среды охлажденную до нужной температуры барду смешивают с растворами солей, содержащих азот и фосфор в таком количестве, чтобы обеспечить содержание в сухих дрожжах 8% N2 и 4,0-4,5% Р2О5. Соли могут быть добавлены к барде в различных соотношениях (в кг/м3): ортофосфорная кислота 70%-ная 1,0 и карбамид 1,1 или диаммонийфосфат 1,3 и карбамид 0,5. Эта операция осуществляется в смесителях (сусловых чанах), вместимость которых соответствует 30-минутной производительности цеха. В смеситель непрерывно поступают охлажденная барда и растворы солей. Готовая питательная среда непрерывно перекачивается в дрожжерастильные аппараты.

Гидролиз растительного сырья

Производство белковых кормовых дрожжей из непищевого растительного сырья является важным источником снижения дефицита кормового белка. В Советском Союзе значительное количество таких дрожжей вырабатывается на гидролизных предприятиях, перерабатывающих отходы лесопиления, древесину и непищевые отходы сельского хозяйства (кукурузную кочерыжку, подсолнечную лузгу, хлопковую шелуху, рисовую лузгу, солому и т. д.). Схема технологического процесса производства гидролизных дрожжей состоит из следующих основных стадий: подготовка и складирование сырья, гидролиз сырья, подготовка и очистка субстрата, ферментация, выделение дрожжей и их сгущение, сушка дрожжей, упаковка и хранение готового продукта.

Перед подачей на производство сырье измельчают до определенных размеров и освобождают от металлических примесей.

В процессе гидролиза полисахариды, содержащиеся в растительной ткани, превращаются в моносахариды. Для ускорения растворения полисахаридов растительной ткани гидролиз проводят разбавленной (0,4-0,6%-ной) серной кислотой. В результате получают гидролизат, содержащий сахара в виде гексоз и пентоз (ксилоза, арабиноза). В процессе гидролиза часть моносахаридов разрушается и в гидролизат переходят продукты их распада, которые являются ингибиторами роста дрожжей. К таким веществам относятся фурфурол, оксиметилфурфурол, уроновые кислоты, а также декстрины и коллоидные вещества.

Содержание фурфурола в гидролизатах колеблется в пределах 0,03-0,05%, оксиметилфурфурола 0,08-0,2%, содержание остальных соединений изменяется в широких пределах. Гидролиз разбавленной серной кислотой может быть осуществлен периодическим или непрерывным способом. При периодическом способе гидролиза сырье остается в неподвижном состоянии.

Периодические способы гидролиза по взаимодействию твердой и жидкой фаз подразделяют на стационарный, оросительный и перколяционный. В последнем, получавшем широкое промышленное применение, жидкая фаза проходит через слой неподвижной твердой фазы, при этом обязательно полное погружение твердой фазы в жидкость. В зависимости от направления движения жидкой фазы существует несколько модификаций перколяционного гидролиза.

В Советском Союзе большинство гидролизных заводов использует вертикальную перколяцию, где жидкая фаза передвигается сверху вниз и отбор гидролизата осуществляется снизу. Результаты гидролиза обычно оценивают по количеству редуцирующих веществ (РВ). Выход РВ выражают в процентах к массе абсолютно сухого сырья, направленного на гидролиз. Применяемые в настоящее время режимы перколяционного гидролизата дают возможность получать следующие выходы РВ (в %): из древесины - 46-48, из кукурузной кочерыжки - 50-52, из подсолнечной лузги - 37-39, и в зависимости от принятого гидромодуля концентрация РВ в гидролизате колеблется от 2 до 3%.

Технический прогресс в гидролизной промышленности связан с внедрением непрерывного способа гидролиза. Его преимущества - высокая удельная производительность с единицы объема аппарата, равномерное потребление пара и сырья, а также стабильная нагрузка на вспомогательное оборудование. Непрерывный способ не требует времени на подготовительно-заключительные операции, позволяет максимально автоматизировать всю технологическую линию производства кормовых дрожжей. Гидролизаты, получаемые при непрерывном процессе, имеют хороший качественный состав и более постоянную концентрацию редуцирующих веществ. Эксплуатация опытных гидролизационных аппаратов непрерывного действия показала возможность получения выхода РВ от абсолютно сухой древесины (АСД) 53,5-55% при концентрации сахара в гидролизате 3,55-4,12%. По данным ВНИИгидролиза, оснащение гидролизнодрожжевого завода мощностью 50 тыс. т дрожжей в год аппаратами непрерывного действия (производительность 2 т АСД/ч) позволяет получить годовую экономию около 1,9 млн. руб. Действующие предприятия Советского Союза оснащены гидролиз-аппаратами периодического действия вместимостью 18, 30, 37, 50, 70 м3. Увеличение объемов аппаратов периодического действия свыше 50 м3 считается нецелесообразным, так как уменьшается производительность 1 м3 емкости, снижается скорость перколяции, сокращается выход РВ от АСД. Для поддержания высокой скорости выдачи гидролизата требуются дополнительные устройства внутри аппарата для осуществления горизонтальной и горизонтально-вертикальной перколяции.

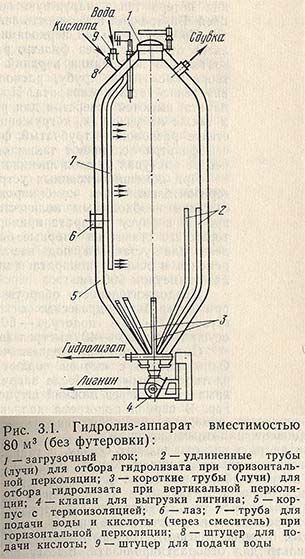

В настоящее время в гидролиз-аппаратах вместимостью 70 м3 и более осуществляется гидролиз древесных отходов, в аппаратах вместимостью до 40 м3 - отходов древесных и сельского хозяйства. Вместимость аппарата не влияет на его конструкцию. На рис. 3.1 представлен гидролиз-аппарат вместимостью 80 м3. Корпус его сварной изготовлен из листовой котельной стали марки 20К. Толщина стенок обечайки 34 мм, конусов - 28 мм. К корпусу приварены стальные литые горловины (верхняя и нижняя). Через верхнюю горловину диаметром 800 мм загружается сырье. Горловина закрывается механической крышкой с полукольцевым захватом. К нижней горловине с помощью переходного фланца присоединен быстродействующий выгрузной клапан, который открывается при выгрузке лигнина. Для уменьшения потерь тепла наружную поверхность аппарата снабжают теплоизоляцией. Внутренняя поверхность защищена шамотным кирпичом.

При вертикальной перколяции раствор кислоты подают сверху, а гидролизат отбирают через фильтр, расположенный в нижнем конусе. Для горизонтальной перколяции верхний конус снабжен штуцером для подачи раствора кислоты в трубу, расположенную вертикально и закрепленную на внутренней стенке аппарата. На поверхности трубы, выходящей внутрь аппарата, имеются отверстия для распределения жидкости выше уровня сырья, а также на участках, погруженных в сырье (лигнин). На противоположной стенке расположен трубчатый фильтр для отбора гидролизата. Высоту лучей фильтра подбирают таким образом, чтобы их заглушенный верхний конец не выступал из слоя лигнина.

При помощи описанных устройств может осуществляться вертикальный, горизонтальный или комбинированный поток жидкости. Гидролиз-аппарат снабжен необходимым количеством штуцеров (продуктовый, сдувочный и др.). К корпусу аппарата приварены сварные конструкции, при помощи которых его ставят на опорные балки. Конструкция одной из лап приспособлена для установки под нее прибора измерения массы аппарата. Для ремонта и осмотра аппарата в цилиндрической части обечайки предусмотрен лаз диаметром 500 мм.

Продолжительность оборота гидролиз-аппарата вместимостью 70-80 м3 при переработке древесных отходов составляет по стадиям (в мин); загрузка - 35-40, подогрев - 50, перколяция - 140, промывка - 25-30, осушка (отжим) - 40, выстрел (выгрузка) - 10.

Сырье в аппарат подают через загрузочные устройства транспортером. Одновременно с сырьем подают воду и кислоту. Смачивание увеличивает плотность загрузки. После загрузки верхняя крышка гидролиз-аппарата закрывается и через нижний штуцер для подогрева древесной массы подается пар. В период подогрева давление поднимается до 500 кПа и проводится в течение 2-3 мин сдувка воздуха, отводимого через верхний вентиль. При сдувке частично удаляются скипидар, метанол, фурфурол и другие вещества, присутствие которых нежелательно при выращивании дрожжей.

Начальный период перколяции проводится в мягких условиях - при пониженной (около 150 °С) температуре. Температуру воды, подаваемой в гидролиз-аппарат, постепенно повышают со 175 °С в начале до 188-190 °С в конце процесса гидролиза. Соответственно этому изменяется и температура внутри аппарата. В начальный период истинная температура гидролиза намного ниже температуры подаваемой воды. Вначале содержимое аппарата имеет температуру 145-150 °С, в то время как поступающая вода - 175 °С. При мягком прогреве температура выравнивается примерно в течение часа.

Вертикальная перколяция осуществляется путем подачи воды и кислоты через верхний штуцер аппарата. Кислота проходит через весь слой сырья. Гидролизат отводится через фильтрующие трубы, расположенные в нижнем конусе аппарата. В течение процесса гидролиза по мере его углубления фильтрационная способность сырья ухудшается. К этому времени температура содержимого аппарата уже близка к температуре подаваемой воды. Кипящая жидкость фильтруется через слой лигнина в 2-2,5 раза медленнее, чем некипящая. Для улучшения фильтрации изменяют направление перколяции и ведут ее в горизонтальном направлении. Воду и кислоту в этом случае подают в вертикальную перфорированную трубу, а отбор гидролизата проводят через фильтрующие трубы в цилиндрической части аппарата.

Промывку лигнина водой проводят, подавая ее сверху вниз и продолжая отбирать гидролизат. Этот период называется сушкой. Получение гидролизата для производства дрожжей при гидролизе древесины проводят, используя гидромодуль отбора 15-17, т. е. гидролизата отбирают в 15-17 раз больше, чем весит абсолютно сухая древесина, загруженная в аппарат. Затем проводят выгрузку непрогидролизованного остатка лигнина. Для этого сдувают пары из аппарата и при достижении давления 600-700 кПа открывают быстродействующий клапан, установленный на нижнем конусе. В специальные устройства сцежи (циклоны) выгрузка (выстрел) длится несколько секунд. После самоиспарения лигнин оседает на дно циклона, откуда удаляется с помощью выгребного устройства.

В настоящее время разрабатываются противоточные аппараты непрерывного действия с нижней и верхней подачей сырья. Необходимым условием правильного ведения процесса гидролиза в аппаратах непрерывного действия является противоточное перемещение сырья по отношению к подаваемому раствору кислоты. Благодаря этому материал, содержащий трудногидролизуемые полисахариды, соприкасается со свежей, наиболее концентрированной кислотой. В результате происходит более глубокий процесс гидролиза с образованием дополнительного количества моносахаридов. Кроме того, свежезагруженное сырье, соприкасаясь со значительно менее кислым раствором, подвергается более легкому гидролизу, что позволяет сохранить от разложения легкогидролизуемую часть сахара, который быстро выводится из зоны реакции. Процесс диффузии и отмывки сахара от лигнина при противотоке протекает также значительно полнее. Лигнин подвергается промывке чистой водой, благодаря чему создается благоприятный перепад концентрации. Принцип противотока обеспечивает получение гидролизата с повышенной концентрацией сахара и постоянного состава, что положительно сказывается на его биохимической переработке.

Подготовка гидролизатов

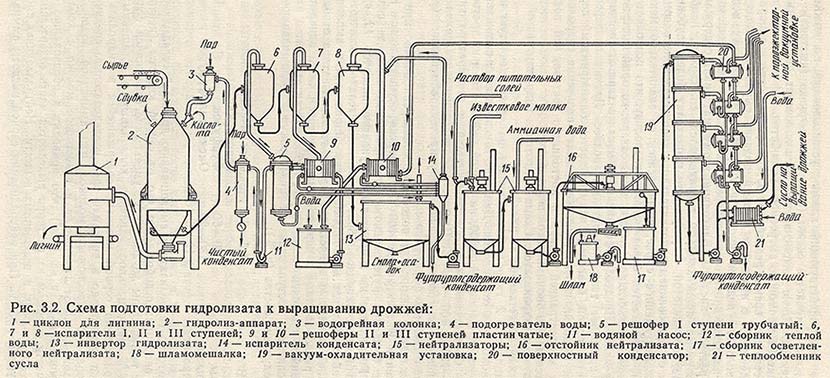

Схема подготовки гидролизата к выращиванию дрожжей представлена на рис. 3.2.

Из аппарата 2 гидролизат поступает на трехступенчатую испарительную установку для охлаждения. Давление в испарителях понижается от ступени к ступени; на первой - 500, на второй - 200-250 и на третьей - около 100 кПа. Соответственно этому уменьшается и температура гидролизата: 150; 130-135 и 100-103 °С. Пары с каждой ступени испарения поступают на конденсацию в соответствующую группу теплообменников (решоферов) и далее на выделение фурфурола сырца.

Охлажденный гидролизат подвергается инверсии обычно при атмосферном давлении и температуре 100 °С. Инверсия осуществляется непрерывно в течение 6-8 ч в футерованном цилиндрическом аппарате с коническим днищем. Гидролизат из испарителя поступает в инвертор 13, где за счет гидролизата олигосахаридов образуется дополнительное количество моносахаров, стабилизируется коллоидный состав гидролизата и выпадает осадок, содержащий смолистые вещества. Гидролизат из инвертора отводится через штуцера, расположенные в верхней цилиндрической части аппарата. Осадок, образующийся в нижней части конуса, периодически выводится из аппарата.

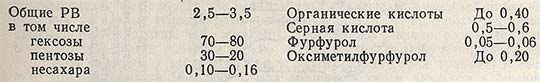

Гидролизаты, поступающие на подготовку к выращиванию дрожжей, имеют следующий состав (в %):

Подготовка гидролизата к выращиванию дрожжей складывается из следующих операций: освобождение его от серной кислоты (нейтрализация), снижение температуры до 25-40 °С, уменьшение содержания фурфурола до 0,03-0,04%, максимальное удаление коллоидных и взвешенных веществ.

Нейтрализация серной кислоты, содержащейся в гидролизате, обычно проводится непрерывно в двух или трех последовательно соединенных нейтрализаторах 15 известковым молоком или аммиачной водой. В первый нейтрализатор подают гидролизат и известковое молоко с добавкой сульфата аммония (0,25 г на 1 м3), что приводит к образованию кристаллов гипса. Вместе с гипсом из раствора выделяется часть содержащихся в гидролизате коллоидных и взвешенных веществ. Нейтрализацию проводят при температуре 75-85 °С. При нейтрализации серной кислоты аммиачной водой образуется сульфат аммония, который не образует осадка. Нейтрализованный гидролизат называется нейтрализатом, pH его обычно имеет значение 4,2-4,6. Осветление нейтрализата проводится в непрерывно действующих отстойниках 16, откуда он направляется в сборник 17.

Температура нейтрализата перед выращиванием дрожжей должна быть снижена до 25-40 °С в вакуум-охладительной установке 19 и в теплообменнике 21. Кроме охлаждения при самоиспарении под вакуумом обеспечивается дополнительное выделение других летучих веществ с парами, например фурфурола.

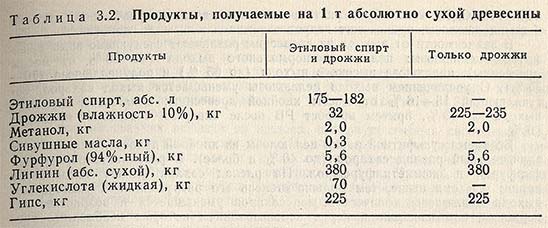

Кроме таких обязательных приемов подготовки гидролизатов, как инверсия, нейтрализация, отстой и вакуум-охлаждение, в настоящее время используют два новых метода облагораживания гидролизатов. По первому способу гидролизат продувается паром при атмосферном давлении в аппарате колонного типа. При этом удаляется 95 % фурфурола, терпеновые соединения и происходит коагуляция коллоидов. По второму методу, более простому в исполнении, гидролизат, прошедший стадии нейтрализации, отстоя и охлаждения, подвергается продувке воздухом, в результате происходят частичное удаление летучих примесей, окисление нелетучих компонентов и коагуляция коллоидов. Технологический регламент гидролизно-дрожжевого производства предусматривает получение выхода дрожжей 46-48% в зависимости от содержания РВ и суммарный выход товарных дрожжей 10%-ной влажности с учетом производственных потерь в пределах 225-235 кг из 1 т абсолютно сухой древесины (табл. 3.2).

Получение и подготовка сульфитного щелока

Для получения кормовых дрожжей могут быть использованы все виды сульфитных щелоков после соответствующей обработки. На предприятиях целлюлозно-бумажной промышленности на первых этапах варки сульфатной целлюлозы получают так называемый предгидролизат. Это жидкость, содержащая сахара различного состава, которые после инверсии можно использовать для получения дрожжей.

Варку целлюлозы из древесины или других видов сырья проводят в кислоте при температуре 140-160 °С при соответствующем давлении в течение определенного времени. Варочная кислота представляет собой водный раствор сернистой кислоты, в который введено какое-либо основание: нерастворимое СаО, полурастворимые (NH4)2O и Na2O, смесь CaO+(NH4)2O и др. Основание связывает часть сернистой кислоты с образованием соответствующей кислой соли (бисульфита). Концентрация всего SO2, в варочной кислоте обычно колеблется от 5 до 10%, а концентрация SO2, связанного в виде бисульфита, составляет 0,8-1,5%.

Процесс сульфитной варки делится на два периода: заварку и варку. В течение первого периода кислота проникает в растительную ткань, вызывая в ней процесс сульфитирования лигнина с образованием твердой кальциевой соли лигносульфоновой кислоты. Заварка проводится при температуре 110-115 С. Второй период - собственно варка - осуществляется при температуре 130-140 °С. На этой стадии растворяются твердая лигносульфоновая кислота и гемицеллюлозы, происходит гидролиз гемицеллюлозы до моносахаров.

В зависимости от выхода из древесины различают следующие виды сульфитной целлюлозы: целлюлоза нормального выхода (до 50% от массы древесины), целлюлоза высокого выхода (до 65 %) и полуцеллюлоза (70-75 %). С увеличением выхода целлюлозы уменьшается выход сахаров, составляющий 15-16% от массы хвойной древесины; целлюлозы высокого выхода 12-13%, причем прирост РВ после инверсии составляет примерно 10%.

Во время сульфитной варки целлюлозы из хвойной древесины происходит значительный распад сахаров (до 40% и более). В результате образуются фурфурол и оксиметилфурфурол. На распад сахара влияет температура варки: чем она выше, тем больше степень его разрушения. С увеличением выхода целлюлозы количество моносахаров уменьшается и возрастает содержание олигосахаридов, перед использованием которых необходимо провести инверсию. С уменьшением выхода целлюлозы увеличивается количество глюкозы и галактозы.

На выход РВ влияют главным образом порода древесины, выход целлюлозы, способ варки и в некоторой степени природа основания варочной кислоты.

Во время варки протекают также побочные процессы и образуются различные органические соединения: метанол, фурфурол, муравьиный альдегид, триозы (глицериновый альдегид, метилглиоксаль, диоксиацетон), уксусная и муравьиная кислоты. Фурфурол и муравьиная кислота ингибируют процесс выращивания дрожжей.

В варочном котле щелок находится в двух состояниях: в свободном (около 50-60%) и внутри волокон и в клеточных стенках. После отделения свободного щелока оставшийся связанным с целлюлозой щелок может быть отделен только методом диффузии водой. Применяют несколько способов отбора щелока: из котла или сцежи, отбор крепкого щелока из котла, а слабого - из сцежи.

Хорошие результаты обеспечивают отбор свободного щелока, а затем промывка всей массы в сцеже сначала оборотным щелоком, а потом горячей водой. При этом съем сахара на 1 т целлюлозы составляет 210-220 кг РВ и выше. Количество отделяемого сульфитного щелока в расчете на 1 т воздушно-сухой целлюлозы составляет примерно 8,5 м3.

Щелок, поступающий на подготовку, содержит включения волокон целлюлозы, повышенное количество S02 и имеет высокую температуру. Подготовка щелока к выращиванию дрожжей предусматривает проведение следующих операций:

очистку щелока от волокон целлюлозы;

инверсию олигосахаридов в сульфитном щелоке;

отдувку сульфитного щелока паром для удаления летучих соединений (фурфурол, сернистый ангидрид и др.), а также продувку щелока воздухом с целью окисления сульфитов в сульфаты, исключающие образование сахаро-бисульфитных соединений;

нейтрализацию сульфитного щелока;

очистку нейтрализованного сульфитного щелока от взвешенных веществ;

подачу питательных солей в нейтрализованный сульфитный щелок;

охлаждение сульфитного щелока до температуры, необходимой для выращивания дрожжей.

Очистка щелока от целлюлозного волокна проводится, если концентрация волокна достигает более 50 мг/л. Это следствие недостаточно хорошей фильтрации через ложное дно сцежи и фильтрующую сетку котла. Если концентрация волокна в щелоке достаточно высока, то его пропускают через различные фильтрующие устройства. Содержащиеся в щелоке олигосахариды необходимо перевести в мономеры. Инверсия позволяет максимально полно освободить сахара от связанной формы. Инверсию можно проводить под давлением в закрытых емкостях при температуре 130-140 °С

И открытым способом при температуре около 100 °С. Основными факторами, влияющими на процесс инверсии, как и на гидролиз, являются температура, концентрация кислоты и время.

Наиболее целесообразно проводить инверсию под давлением. По сравнению с открытым способом продолжительность операции сокращается при этом в несколько раз. При температуре 130 °С и концентрации кислоты 0,1% длительность инверсии кальциевых щелоков составляет 3-4 ч, а при 150 °С - около 30 мин.

Удаление летучих веществ из щелока, в первую очередь свободной SO2 является важной операцией, так как SO2 ингибирует рост дрожжей и снижает их выход. Для удаления из щелока летучих веществ очень важной операцией является сдувка пара из варочных котлов. Простой и доступный прием удаления SO2 - продувка сульфитного щелока воздухом в течение 1-1,5 ч при температуре не ниже 80 °С, при этом температура щелока снижается, а это в свою очередь повышает растворимость SO2. Наилучшим способом признана паровая обработка. Она проводится методом продувки щелока паром в колонных аппаратах, при этом удаляется до 50% соединений SO2. При продувке щелока паром снижается кислотность. Считается нормальным, если pH щелока имеет значение до 3,5-4,0. Щелок с таким pH может передаваться на производство дрожжей. При необходимости нейтрализации щелока чаще всего используется известковое молоко. После этой стадии сульфитный щелок освобождается от образовавшегося шлама различными способами (очистка в отстойниках, гидроциклонах, фильтрах).

По своему солевому составу сульфитный щелок - очень сложный субстрат. Его качество определяется качеством перерабатываемой древесины, основанием варочной кислоты, режимом варки и способом нейтрализации. Для обеспечения нормального развития дрожжей в щелок добавляют дополнительные питательные вещества - азот, фосфор, калий. Азот вводят в виде сульфата аммония или аммиачной воды, которая одновременно является регулятором pH в дрожжерастильном аппарате; фосфор - в виде суперфосфата, калий - в виде хлорида калия.

Щелок, как и гидролизат, перед подачей на выращивание дрожжей должен быть охлажден до 32-35 °С на многоступенчатой вакуум-охладительной установке. При этом вследствие самоиспарения дополнительно удаляется значительное количество летучих веществ.

Использование углеводородного сырья

Способность микроорганизмов окислять и ассимилировать углеводороды нефти была известна уже давно. Однако интенсивные научные исследования, направленные на практическое использование микроорганизмов для получения белковых продуктов на основе углеводородов нефти, были начаты в 50-60-х годах.

Микробиологический метод получения белка имеет практически неограниченные источники сырья. Наиболее дешевым сырьем могут служить прямогонные дизельные фракции парафинистых нефтей (нефтяные дистилляты) с последующим их использованием в качестве компонентов товарного дизельного топлива, а также очищенные жидкие парафины, масляные дистилляты и другие продукты, содержащие н-алканы.

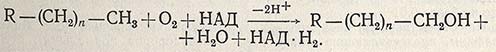

Механизм, обеспечивающий проникновение углеводородов в клетку, окончательно не выяснен. Однако установлено, что при росте дрожжей на среде с углеводородами последние проникают через липидную фракцию клеточной стенки, имеющей гидрофобную структуру, до цитоплазматической мембраны по градиенту концентрации. Попадая в клетку, углеводороды окисляются до спиртов по уравнению

Спирты при помощи алкогольдегидрогеназы окисляются до альдегидов, которые под действием альдегиддегидрогеназы окисляются до кислот.

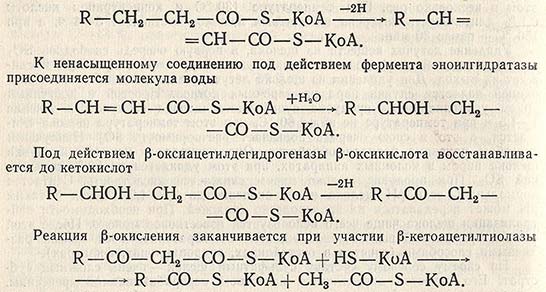

Дальнейшее превращение кислот протекает по пути B-окисления. В результате реакции окисления радикала, находящегося в B-положении по отношению к карбоксильной группе, углеродная цепь с каждым циклом окисления укорачивается на два атома углерода. При участии ацетил-КоА образуются соответствующие ацетил-КоА производные кислот, при окислении которых под действием фермента ацетилгидрогеназы образуются соединения с двойной углеродной связью

В результате этих реакций образуются ацетил КоА и жирная кислота, содержащая на два атома углерода меньше, чем исходная жирная кислота. Ацетил-КоА-эфир жирной кислоты повторно вступает в реакцию B-окисления. После включения ацетильного радикала в цикл Кребса, ацетил-КоА возвращается в виде кофермента А в цикл реакций B-окисления, где играет роль катализатора.

Проведенные исследования по изучению кинетики потребления дрожжами индивидуальных алканов показали, что легче всего потребляются низкомолекулярные алканы С11-С14. Среднее положение занимают алканы C15-С18 и труднее всего потребляются более высокомолекулярные алканы.

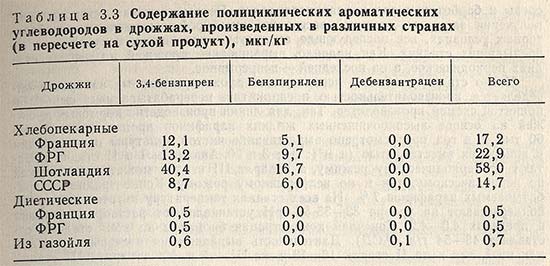

Жидкие парафины (С11-C18), содержащие нормальные алканы, наиболее легко окисляются и поэтому используются для микробиологического синтеза белка кормовых дрожжей. Указанные парафины выкипают в основной в интервале температур 200-320 °С. При использовании таких парафинов с помощью специальных технологических приемов («дозревание» биомассы; гидротермическая обработка и др.) получают кормовые дрожжи с содержанием не более 0,1% остаточных углеводородов. Это достигается более полным и равномерным потреблением дрожжевыми клетками н-парафинов и снижением конечной температуры выкипания применяемых углеводородов. Содержание остаточных углеводородов в дрожжевых клетках, полученных на очищенных жидких парафинах, выкипающих при 240-360 °С, снижается в 3-5 раз, а в биомассе на С11-С18, выкипающих при 200-320 °С, - в 20-30 раз. В исходных парафинах могут находиться циклические и ароматические углеводороды. Чтобы значительно снизить в массе дрожжевых клеток количество углеводородов, содержание их в исходном сырье не должно превышать 1,5%. Если ароматические углеводороды необходимо полностью исключить из товарных дрожжей, то их в исходном сырье должно быть не более 0,01%.

На отечественных предприятиях используют высокоочищенные жидкие парафины, представляющие собой смесь углеводородов нормального строения, выкипающие при температуре 200-320 °С. Исходное сырье должно содержать н-парафинов не менее 99%, ароматических углеводородов не более 0,01%. До недавнего времени существовало мнение, что в дрожжах, получаемых на средах с углеводородами, больше канцерогенных веществ, чем в дрожжах, выращиваемых на других питательных субстратах. Однако оказалось, что кормовые дрожжи, получаемые на средах с н-парафинами нефти, содержат меньше канцерогенных соединений, чем дрожжи, выращенные на других питательных средах, включая пищевые (табл. 3.3). По содержанию белка и наличию в нем незаменимых аминокислот, комплексу витаминов, липидов и других биологически активных соединений кормовые белковые продукты, получаемые микробиологическим синтезом из углеводородов нефти, не уступают белку растительного и животного происхождения.