Ветеринарно-санитарный и производственный контроль при консервировании мяса и мясопродуктов

Обработку мяса и мясопродуктов, позволяющую предохранить их на более или менее продолжительный срок от порчи, называют консервированием. Основная задача консервирования - прекратить развитие микроорганизмов в продуктах и устранить действие ферментов. Для консервирования применяют химические (например, поваренная соль) и другие вещества, задерживающие развитие микроорганизмов; физические средства (холод, высокая температура, высушивание). Из указанных средств наиболее совершенными считаются те, которые не связаны с введением в продукт посторонних веществ. Этому больше всего отвечают низкие и высокие температуры (замораживание, охлаждение, стерилизация и пастеризация).

Обработка мяса холодом

Холод как консервант приостанавливает в продуктах развитие гнилостной микрофлоры и деятельность ферментов. При этом в противоположность действию высоких температур белки не свёртываются и ферменты не разрушаются. В результате продукты почти полностью сохраняют первоначальные качества, естественный вкус и питательность.

В настоящее время холод стал одним из основных технологических средств при производстве подавляющего большинства пищевых продуктов. Уровень технической и санитарной культуры в отраслях промышленности, перерабатывающих пищевые продукты, определяется масштабом и техникой применения искусственного холода.

Консервирование продуктов холодом основано на отнятии тепла от продукта. При замораживании мяса мышечный сок превращается в лед, что нарушает жизненные (соматические) процессы микроорганизмов. Патогенная микрофлора не развивается при температуре ниже 0 С, за исключением сальмонеллезных бактерий, которые прекращают развитие лишь при температуре ниже 2 С. Бактерии кишечной палочки и протей не размножаются при температуре ниже 5 С. Имеются, однако, холодоустойчивые (психрофильные) микроорганизмы, например некоторые виды плесневых грибов и дрожжей, которые могут развиваться даже при температуре ниже минус 8 С.

Источники получения холода

Существует несколько способов получения холода. Самый простой из них - охлаждение при помощи льда. Принцип этого способа основан на том, что для превращения 1 кг льда в воду требуется 80 больших калорий тепла, которые лед отнимает из внешней среды, тем самым охлаждая ее. При помощи льда продукт можно охладить не ниже 0 С. Добавлением ко льду соли получают более низкие температуры (табл. 2).

2. Количество добавляемой ко льду сухой соли (%)

| Содержание сухой соли в смеси со льдом (%) |

Температура (минус С) |

Содержание сухой соли в смеси со льдом (%) |

Температура (минус С) |

| 2 | 1,1 | 16 | 10,5 |

| 3 | 2,0 | 18 | 12,1 |

| 5 | 3,0 | 22 | 15,2 |

| 8 | 4,9 | 24 | 16,9 |

| 10 | 7,5 | 30 | 20,0 |

| 14 | 9,0 | 33 | 21,0 |

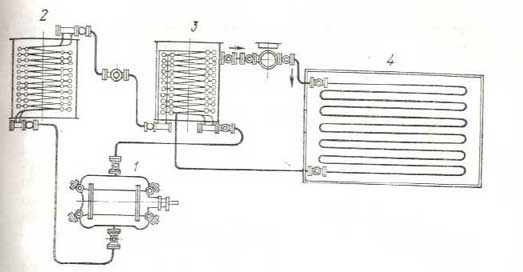

Рис. 8. Схема передачи холода посредством рассола:

1 - компрессор; 2 - конденсатор; 3 - рефрижератор; 4 - холодильник.

Прибавление соли свыше 33% нецелесообразно, так как дальнейшего понижения температуры не происходит. Смесь из четырех весовых частей хлористого кальция и трех частей дробленого льда дает температуру минус 42 С. Однако для промышленных целей обычно употребляют хлористый натрий как дешевую и недефицитную соль. В настоящее время охлаждение при помощи льда, а также льда и поваренной соли применяют лишь на некоторых мелких предприятиях.

Более совершенным является получение холода при помощи специальных машин, называемых компрессорными. Машинное охлаждение основано на свойстве некоторых летучих жидкостей, (аммиака, фреона и др.) быстро испаряться и под действием сжатия и последующего охлаждения опять переходить в жидкое состояние.

Компрессорная холодильная установка состоит из компрессора, конденсатора и рефрижератора. Указанные звенья соединены между собой трубопроводами, в который циркулирует аммиак или фреон.

Существуют различные системы машинного охлаждения: рассольное, воздушное и смешанное. Для получения холода пары аммиака сжимаются в компрессоре и передаются в конденсаторы, где превращаются в жидкий аммиак, который направляется в рефрижератор (испаритель). Пространство между трубами заполнено водным раствором хлористого кальция. При наличии вакуума жидкий аммиак в трубах испаряется и охлаждает рассол. Охлажденный в рефрижераторе рассол при помощи насоса прогоняется через трубы батарей, расположенных в камерах, где отдает свой холод, становясь теплее на 2-3 С. Затем рассол возвращается в рефрижератор для повторного охлаждения (рис. 8).

Способы холодильной обработки мяса

Охлаждение

Охлаждение - процесс снижения начальной температуры мяса до 0-4 С в толще мышц у костей. Охлаждение проводят в специальных холодильных камерах, в которых поддерживают определенный температурно-влажностный режим. Перед загрузкой туш в камере сначала снижают температуру до минус 2-3 С, а затем поддерживают ее на уровне 0-1 С при относительной влажности 90-92 %. Максимальная продолжительность хранения 25-30 суток.

В целях равномерного охлаждения всей партии мяса более тяжелые и упитанные туши помещают в камере ближе к нагнетательной части охлаждающей системы, а легкие и менее упитанные - к всасывающей. Норма загрузки на 1 м3 камер охлаждения: для говяжьих полутуш 245 кг, свиных 205 кг, бараньих 75 кг. Дополнительно загружать камеру новыми партиями мяса до выгрузки охлажденного не следует, так как это нарушает термический режим.

В процессе остывания, охлаждения и хранения мяса происходят потери его массы. За двое суток говядина и баранина теряют в среднем 3,5 %, свинина - 3 % массы. При хранении мяса в охлажденном виде более трех суток норма естественной убыли мяса определена в следующих размерах: для говядины, баранины, конины, верблюжатины, субпродуктов при хранении от трех до пяти суток - 0,06 %. от пяти до семи - 0,02, свыше семи - 0,01 %o На усушку мяса во время его хранения большое влияние оказывает степень упитанности. Чем ниже упитанность туши, тем больше она теряет влагу, и наоборот, чем выше упитанность, тем меньше бывает усушка.

Правильно охлажденное доброкачественное мясо в тушах и полутушах должно быть покрыто корочкой подсыхания, аромат мяса специфический, приятный, консистенция упругая, реакция среды слабокислая (рН 5,5 - 5,6).

Замораживание

Замораживание мяса производят в том случае, когда его необходимо хранить продолжительное время, исчисляемое месяцами. В зависимости от системы холодильников замораживание производят двухфазным или однофазным методом.

При двухфазном методе полутуши, туши и отрубы после разделки сначала охлаждают до 4Х в камерах охлаждения, имеющих температуру воздуха 0 С, а затем замораживают в морозилках до 8 С в толще мышц.

При однофазном методе парные туши и полутуши поступают непосредственно на замораживание. Однофазное замораживание сокращает время холодильной обработки мяса, но его можно применять в морозильных камерах с температурой не выше минус 35 С. Однофазное замораживание не только экономически выгодно, но оно обеспечивает и более высокое качество продукта, чем двухфазное замораживание.

Мороженое мясо должно иметь твердую консистенцию; цвет мышечной ткани красный, различных оттенков в зависимости от способа замораживания, условий и срока хранения.

При замораживании мяса часть содержащихся в нем микробов отмирает. Однако многие патогенные микроорганизмы выживают в течение многих месяцев и даже лет. Поэтому замораживание не может считаться средством обезвреживания мяса при инфекционных болезнях.

При замораживании естественная усушка мяса и субпродуктов при температуре минус 18 С составляет: для говядины - 0,9 %, баранины - 0,7, свинины - 0,8, субпродуктов - 13, мяса птицы - 0,3-0,5 % (данные Всесоюзного института холодильной промышленности).

Для сокращения убыли мясопродуктов при холодообработке необходимо применять возможно более низкие температуры, плотную укладку продукта, влагонепроницаемую тару, укрытие штабелей мяса тканью с нанесением на нее слоя ледяной глазури.

Дефростация (размораживание)

Дефростация (размораживание) мяса и мясопродуктов является процессом, обратным замораживанию. Основная задача дефростации - привести мясо в состояние, пригодное для кулинарной обработки. Режим размораживания должен обеспечить полную обратимость процесса заморозки и восстановление свойств свежего продукта при минимальных потерях массы.

Применяют обычно следующие способы размораживания мяса. Медленное размораживание в воздушной среде при температуре от 0 до 6-8 С. Такой метод вызывает значительную потерю массы продукта за счет испарения влаги с его поверхности. Потерн достигают 3,5-4 %. Медленное размораживание во влажном воздухе создает условия для конденсации влаги на поверхности продукта, в результате чего масса увеличивается на 1,5-2 %.

Размораживание мяса в паровоздушной среде при температуре 25-40 С или при орошении водой дает быстрый результат, но поверхность продукта обесцвечивается и создаются благоприятные условия для развития микрофлоры. Мясо приобретает специфический запах пара.

Рассольный способ дефростации используют при размораживании мясопродуктов, предназначенных для посола. Отрубы размораживают в рассоле, имеющем плотность 1110 кг/м3, температуру 6,5-12 С. Продолжительность размораживания отрубов около 10 ч.

В последнее время проведены опыты по размораживанию мяса электрическим током, которые показали высокую эффективность этого метода.

Мясо оттаявшее и вновь замороженное характеризуется темно-красным цветом, его в торговле не реализуют, а направляют для промышленной переработки. Мясо, предназначенное для розничной торговли или предприятий общественного питания, не размораживают.

Ветеринарно-санитарный контроль в холодильниках

Мясо и мясопродукты при приемке их в холодильник подвергают ветеринарно-санитарному осмотру: проверяют знаки ветеринарно-санитарного осмотра, качество термической и технологической обработки мяса и мясопродуктов (запах, цвет, наличие слизи, плесени, загрязнения). В случае сомнительной органолептики проводят лабораторное исследование мяса и мясопродуктов. Не допускаются к приемке на холодильное хранение туши, загрязненные каныгой, навозом, кровью, желчью, с плохой зачисткой зареза и другими дефектами. В случаях поступления мяса и мясопродуктов без ветеринарных свидетельств их принимают и хранят в изолированной камере. При этом администрация холодильника обязана немедленно запросить у грузоотправителя ветеринарное свидетельство. Если ответа не будет, то вопрос об использовании такого мяса решается комиссионно по данным ветеринарно-санитарной экспертизы, проведенной в холодильнике, а в необходимых случаях и по результатам лабораторного исследования. В ветеринарных свидетельствах на свинину, поступающую в холодильник, должны быть записаны результаты исследования ее на трихинеллез. При отсутствии этих сведений свинина подлежит обязательной трихинеллоскопии.

Конину и мясо других однокопытных животных, если в ветеринарном свидетельстве нет указаний, что эти животные перед убоем были подвергнуты маллеинизации, а туши - ветеринарно-санитарному осмотру, помешают в изолированную камеру до наведения соответствующих справок. При установлении факта, что до убоя маллеинизация не проводилась, туши со всеми органами утилизируют.

Убитую птицу и тушки кроликов, а также колбасные изделия, копчености и животные жиры принимают в холодильниках только в стандартной таре. Ветеринарно-санитарную экспертизу указанных мясопродуктов проводят выборочно, подвергая осмотру 10 % всего количества мест партии. Если окажется, что при осмотре указанного количества мест имеются отклонения от требования ГОСТ и ТУ (технические условия), то осмотру подвергают всю партию продуктов. В случае обнаружения каких-либо изменений составляют акт, в котором отмечают характер обнаруженных дефектов (плесневение, ослизнение, изменение цвета, запаха и др). В акте указывают порядок использования дефектного мяса и мясопродуктов: зачистка, промпереработка, техническая утилизация и пр. Мясо и мясопродукты, имеющие следы плесени или ослизнения, к транспортировке на дальние расстояния не допускают, а реализуют на месте. Перед погрузкой ветеринарный специалист обязан осмотреть транспорт и дать заключение о пригодности его для транспортировки мяса или мясопродуктов.